Диагностирование тормозных систем автомобилей на стационарном стенде

Цель работы — изучить требования, предъявляемые к стендовым испытаниям тормозных систем автотранспортных средств, принципы работы стационарных стендов и получить практические навыки по проведению диагностических операций на стенде.

Общие сведения и основные понятия

Высокие скоростисовременных автомобилей, а также бурный рост автомобильного парка страны предъявляют особые требования к тормозным качествам автомобилей.

По данным статистики, количество дорожно-транспортных происшествий, обусловленных неисправностями тормозных систем автомобилей, составляет примерно 50% от всех аварий, возникающих по техническим причинам. На поддержание в технически исправном состоянии тормозной системы отводится приблизительно 10% трудоемкости обязательных работ, выполняемых при ТО-1, до 35% при ТО-2 и 10. 15% при ТР автомобиля. Неправильная регулировка тормозных механизмов и подшипников ступиц колес увеличивает расход топлива на 5. 15%. Поэтому диагностирование технического состояния тормозных систем автомобилей является актуальным и обязательным условием качественного выполнения технического обслуживания.

По назначению диагностирование тормозных систем автомобилей подразделяется на общее (комплексное) и углубленное (поэлементное). Общее диагностирование предназначено для определения технического состояния тормозной системы без выявления конкретных неисправностей в форме «исправен» или «неисправен». Углубленное диагностирование позволяет выявить место, причину и характер неисправностей, возникших в элементах тормозной системы автомобиля.

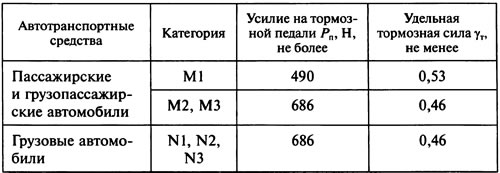

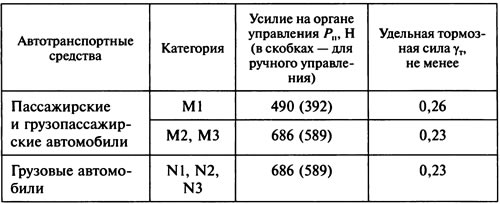

Согласно ГОСТ Р 51709—2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки» предусмотрено выполнение нормативов эффективности торможения для всех систем торможения: рабочей, вспомогательной, запасной и стояночной. Диагностирование технического состояния элементов тормозной системы может быть выполнено как в дорожных условиях, так и на стендах. Основными диагностическими параметрами являются значения удельной тормозной силы, тормозного пути, замедления, времени срабатывания привода тормозной системы, относительной разности тормозных сил колес одной оси или ширины коридора движения. Нормативные данные при диагностировании рабочей тормозной системы на стенде приведены в табл. 2.22, для запасной — в табл. 2.23.

Таблица 2.22. Нормативы эффективности торможения автотранспортных средств рабочей тормозной системой при проверке на стендах

Таблица 2.23. Нормативы эффективности торможения автотранспортных средств запасной тормозной системой при проверке на стендах

Условия проведения проверки технического состояния тормозного управления автомобиля едины для стендовых и дорожных испытаний: тормозные механизмы должны быть «холодными»; шины — чистыми, сухими, а давление в них соответствовать нормативному.

При проверках рабочей тормозной системы автомобиля на стендах допускается относительная разность тормозных сил колес одной оси с дисковыми колесными тормозными механизмами не более 20%, а для осей с барабанными колесными тормозными механизмами не более 25%.

Стояночная тормозная система для автотранспортных средств разрешенной максимальной массы должна обеспечивать удельную тормозную силу не менее 0,16 или неподвижное состояние автомобиля на опорной поверхности с уклоном (16±1)%. Усилие, прикладываемое к ручному органу управления стояночной тормозной системы для приведения ее в действие, не должно превышать 392 Н для автотранспортных средств категории М1 и 589 Н — для остальных; в случае ножного органа управления — соответственно 490 и 686 Н.

Диагностирование тормозных систем автомобилей в крупных АТП осуществляют на стационарных стендах с беговыми роликами инерционного или силового типов.

При инерционном методе проверки производят разгон колес автомобиля, установленных на беговых роликах, до определенной скорости (40. 60 км/ч). При достижении заданной скорости оператор (или специальное устройство) нажимает на педаль тормоза и одновременно отключает электродвигатели, приводящие во вращение ролики. Раздельно по всем колесам определяется число оборотов, совершенных тормозящимися роликами до их остановки, по которым и судят о состоянии тормозной системы автомобиля.

Из-за сравнительно большой металло- и энергоемкости, а также высокой скорости проверки, опасной для самопроизвольного съезда автомобиля со стенда инерционного типа, наибольшее распространение получили силовые роликовые стенды.

Сущность силового метода проверки заключается в следующем. Две пары роликов, на которых находятся колеса испытуемого автомобиля, приводятся во вращение электродвигателями, установленными на балансирах. Возникающие при торможении колес силы создают реактивные моменты на корпусах приводных электродвигателей, которые, поворачиваясь, с помощью рычагов передают соответствующие усилия на датчики регистрирующих приборов. Таким образом, принцип действия силовых стендов основан на измерении тормозной силы, создаваемой на каждом колесе, при принудительном вращении заторможенных колес автомобиля от роликов стенда. Имитируемая на стенде скорость автомобиля составляет 2. 5 км/ч.

Стенды силового типа К-486, К-208М, ТС-1 отечественного производства нашли широкое распространение. В настоящее время заводом ГАРО (г. Великий Новгород) выпускаются силовые тормозные стенды СТС-З-СП с компьютерным пультом управления для автобусов, легковых и грузовых автомобилей двух модификаций (с нагрузкой на ось до 3 и до 10 т).

- получить представление об общем устройстве и принципе действия оборудования, применяемого для стендовых испытаний тормозных систем автотранспортных средств;

- знать требования ГОСТ Р 51709—2001 к тормозным системам АТС, нормативы, диагностические параметры и методы определения технического состояния тормозных систем, общие сведения о технологии проведения операций общего и поэлементного диагностирования тормозных систем;

- уметь выполнять диагностирование тормозной системы автомобиля на стенде силового типа.

Порядок выполнения работы

Техническое обеспечение — автомобиль ВАЗ, воздухораздаточная колонка, стенд МОТЕХ ВОА-7518 проверки тормозных систем легковых автомобилей, комплект слесарного инструмента, учебные плакаты по устройству тормозных систем и правилам их эксплуатации.

Место выполнения — пост диагностирования тормозных систем автомобиля ВАЗ.

Занятия проводятся под руководством преподавателя с подгруппой студентов из 5—7 человек.

Успешное выполнение работы возможно после ознакомления с методическими указаниями по проведению лабораторных работ и при условии строгого соблюдения правил техники безопасности.

Во время лабораторных работ нельзя включать стенды без руководителя занятия, не проводить регулировочных работ при вращающихся деталях стендов, работать только исправным инструментом. В случае возникновения аварийной ситуации нажать кнопку «Стоп» стенда.

После изучения методических указаний каждый студент получает персональное задание на проведение конкретных диагностических операций по определению технического состояния тормозной системы автомобиля. В присутствии всей подгруппы под руководством преподавателя студент выполняет их, отвечая в процессе работы на контрольные вопросы в пределах материала, изложенного в настоящем руководстве.

По окончании учебных занятий оформляется отчет по всем заданиям лабораторных работ.

Продолжительность работ — 6. 8 ч.

Задание 1. Изучить техническую характеристику и устройство стенда

- общую эффективность тормозной системы в зависимости от массы контролируемого автомобиля;

- численные и графические показатели тангенциальных тормозных сил, действующих на окружностях контролируемых колес;

- теоретическую длину тормозного пути;

- траекторию движения автомобиля при торможении;

- момент блокировки колеса при торможении;

- несинхронность торможения колес одной оси автомобиля;

- овальность тормозных барабанов;

- работоспособность стояночного тормоза.

- Скорость вращения колес автомобиля, км/ч — 3. 5

- Диаметр ведущих катков, мм — 188±0,5

- Потребляемая мощность, кВт — 4,6

- Предел измерений тормозной силы на колесе, Н — 500. 5 000

- Предел измерений усилий управления, Н — 100. 750

- Допустимая осевая нагрузка ведущих катков, Н — 10800

- Ширина колеи колес, мм — 1000. 1700

- Максимальная масса автомобиля, кг — 2 000

- Напряжение питания, В — 380

- Габаритные размеры, мм — 2320х1300х100

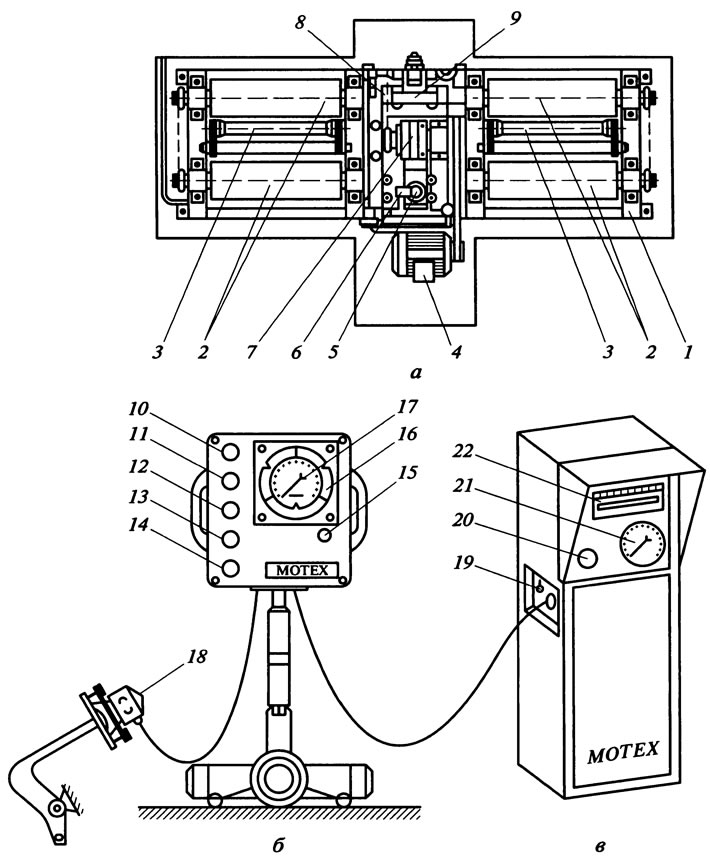

Рис. 2.22. Стенд МОТЕХ ВОА-7518 для проверки тормозов легковых автомобилей: а — вид сверху; б — панель управления с педометром; в — силовой шкаф; 1 — рама; 2 — ролики; 3 — сигнальный ролик; 4 — электродвигатель привода; 5 — гидравлический цилиндр; 6 — датчик давления; 7 — коробка передач; 8 — муфта; 9 — корпус контрпривода; 10 — сигнальная лампа; 11 — кнопка «Стоп»; 12 — кнопка «Пуск»; 13, 14 — кнопки привода правой и левой пар роликов соответственно; 15 — кнопка временной остановки ленты самописца; 16 — имитатор торможения; 17 — указатель усилия на педали тормоза; 18 — педометр; 19 — включатель сети; 20 — сигнальная лампа включения сети; 21 — манометр; 22 — самописец

На панели управления расположены сигнальная лампочка 10 блокировки колеса, кнопка выключателя «Стоп» 11, пусковые кнопки: для пуска электродвигателя 12, правой и левой пар беговых роликов 13 и 14 соответственно, кнопка 15 для временной остановки движения ленты записывающего прибора (самописца), имитатор интенсивности торможения 16 колес с указателем 17 усилия на педали тормоза.

К пульту управления подключен педометр 18, предназначенный для создания и поддержания требуемого усилия на педали рабочего тормоза автомобиля. В корпусе педометра расположен выключатель, служащий для включения двигателя самописца, осуществляющего передвижение ленты записывающего прибора даже при небольшом усилии нажатия на педаль тормоза через педометр.

На боковой панели силового шкафа (см. рис. 2.22, в) расположен включатель 19, предназначенный для включения стенда в сеть, а на передней панели — контрольная лампочка 20, сигнализирующая о подаче напряжения электросети на стенд. Рядом с сигнальной лампочкой находится манометр 21, фиксирующий величину тормозной силы на испытуемых колесах, а также самописец 22 для графического отображения значений усилия на педали тормоза и тормозных сил на отдельных колесах автомобиля.

Улучшение коэффициента сцепления шин с опорной поверхностью беговых роликов достигнуто покрытием роликов расплавленным базальтом с последующей их специальной обработкой.

С целью исключения субъективного влияния действий оператора на результаты испытаний в конструкцию стенда введен имитатор темпа привода и усилия нажатия на педаль тормоза, который позволяет получить одинаковую интенсивность нажатия на педаль тормоза при повторных испытаниях (торможениях).

Имитатор представляет собой диск с тремя цветными сегментами, вращающийся с постоянной скоростью и функционально подсоединенный к шкале манометра для воспроизведения усилия нажатия на педаль тормоза. Как только обозначенная часть цветного сегмента приблизится к началу шкалы манометра, производят нажатие на педаль тормоза так, чтобы стрелка манометра, фиксирующая увеличение давления, перемещалась синхронно с частотой вращения выбранного цветного сегмента до необходимого давления. Это позволяет выдерживать темп привода в действие педали тормоза постоянным при испытаниях тормозной системы автомобиля.

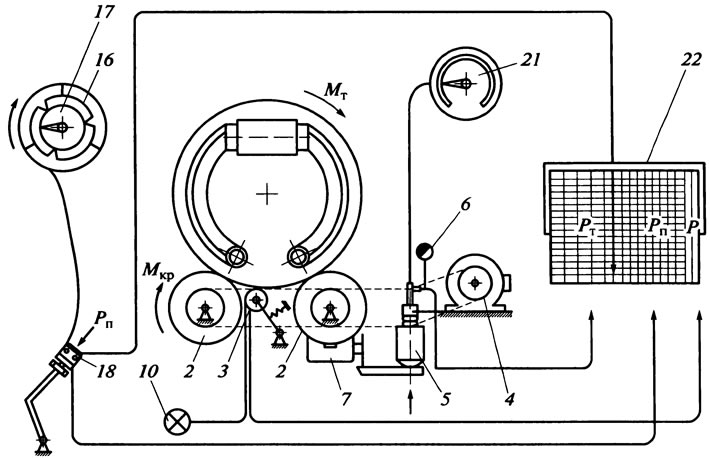

Для проверки тормозных качеств автомобиль испытуемыми колесами устанавливают на ролики 2 стенда (рис. 2.23). На тормозную педаль диагностируемого автомобиля помещают педометр 18 для контроля усилия нажатия на педаль тормоза. Темп нажатия оператором педали тормоза и усилие нажатия контролируются по шкалам 17 панели управления (см. рис. 2.22, б, 2.23). Включают электродвигатель 4 привода роликов стенда, которые начинают вращать колеса испытуемого автомобиля с постоянной скоростью. При нажатии на педаль тормоза с определенным темпом (не более 0,2 с) и усилием Рп (не более 490 Н) колеса автомобиля развивают тормозной момент Мт, действующий против крутящего момента Л/кр роликов стенда. Появляющийся при этом реактивный момент приводит к отклонению дифференциальной коробки передач 7, которая через балансирный рычаг передает давление на гидравлический цилиндр 5 и далее — через соединительный трубопровод — на регистрирующий манометр 21. Кроме того, на этом же гидравлическом цилиндре установлен датчик давления 6, преобразующий энергию давления рычага в электрическую величину. Электрический сигнал осуществляет графическую интерпретацию значения давления на ленту записывающего прибора 22. Сигнал для движения ленты записывающего прибора 22 передается от микровыключателя, установленного на педометре, при нажатии на тормозную педаль.

Рис. 2.23. Схема работы стенда МОТЕХ ВОА-7518 (обозначение позиций см. на рис. 2.22)

Между ведущими барабанами стенда размещается сигнальный ролик 3 с прерывателем, который сигнализирует о моменте блокировки колеса при торможении (лампа 10). Момент блокировки колеса также фиксируется на ленту записывающего прибора 22.

Задание 2. Проверить работу стенда

- заправить бумажную ленту в записывающий прибор. Для этого нажать включатель 19, расположенный на боковой панели силового шкафа, убедиться, что загорелась сигнальная лампа 20 и начал вращаться диск имитатора 16, а самописцы записывающего прибора заняли исходное нулевое положение;

- выполнить контрольную проверку подачи сжатого воздуха к стенду от компрессора;

- проконтролировать действие сигнальной лампы 10 блокировки колеса, расположенной на панели управления. При повороте сигнальных роликов 3 включенный световой сигнал пульсирует и одновременно осуществляет передвижение самописца в секции записывающего прибора 22;

- слегка нажимая на педаль педометра 18, проконтролировать действие микровыключателя и вместе с этим движение записывающей ленты. Через 2 с после снятия усилия с педометра записывающая лента должна остановиться. Одновременно проверить действие кнопки 15 — временной остановки ленты самописца (при нажатии на кнопку 15 и педаль педометра 18 лента не должна двигаться);

- при нажатии кнопки 12 пуска электродвигателя должны вращаться обе пары беговых роликов;

- при нажатии кнопки 13 должна вращаться только правая пара роликов стенда;

- при нажатии кнопки 14 должна вращаться только левая пара беговых роликов;

- при нажатии кнопки И «Стоп» выключается вращающаяся пара роликов или обе пары одновременно;

- путем незначительного нажатия на педометр проверить, реагирует ли на измерение давления стрелка указателя усилия 17, а также самописец 22 секции для записи величины усилия нажатия на педаль тормоза.

Задание 3. Проверить состояние рабочей тормозной системы автомобиля

Перед началом диагностирования проверить давление воздуха в шинах испытуемого автомобиля и при необходимости довести его до нормы. Затем установить автомобиль передними колесами на барабаны стенда и закрепить педометр к тормозной педали. К выхлопной трубе присоединить шланг отсоса ОГ.

Отключить от трансмиссии двигатель, осуществить запуск двигателя и установить минимальную устойчивую частоту вращения коленчатого вала. Диагностирование рабочей и стояночной тормозных систем автомобилей категорий Ml и N1 осуществляют при наличии на передних сидениях водителя и пассажира.

Нажать на кнопку 12, а затем 13 (см. рис. 2.22, б), при этом должно вращаться только правое переднее колесо. Произвести двукратное нажатие на педаль тормоза со средним усилием в целях просушки тормозных накладок.

Нажимая на педаль тормоза (независимо от частоты вращения диска имитатора), постепенно увеличить усилие, следя за прерывистым световым сигналом лампы 10 блокировки колеса до тех пор, пока она не перестанет мигать (момент блокировки колеса). Педаль тормоза придержать в том же положении на 3. 5 с и записать величину усилия на педали тормоза со шкалы указателя усилия на педали тормоза 17. После записи усилия нажатием кнопки 11 «Стоп» прекратить вращение правой пары роликов.

Нажатием кнопки 12, а затем 14 привести во вращение левый ролик стенда с передним колесом автомобиля и аналогичным образом определить усилие на педали тормоза до блокировки левого колеса.

Сравнив полученные усилия нажатия на педаль тормоза для полной блокировки правого и левого передних колес, определяют минимальное усилие блокировки. Например, полученные при испытании усилия на педали тормоза, при котором наступает блокирование переднего правого колеса, равно 600 Н, а левого 530 Н. Тогда окончательная величина усилия на педали тормоза при диагностировании тормозных свойств колес передней оси принимается равной 530 Н.

После определения усилия на педаль тормоза нажать последовательно кнопки 12 и 13. При этом должно вращаться только правое переднее колесо. Приготовиться к нажатию на педаль тормоза в соответствии с частотой вращения диска имитатора. Как только обозначенная часть цветного сегмента имитатора 16 приблизится к началу шкалы указателя усилия на педали тормоза 17, нажать на педаль тормоза таким образом, чтобы стрелка манометра, фиксирующая увеличение давления, перемещалась синхронно с частотой вращения выбранного цветового сегмента имитатора до величины, равной 530 Н.

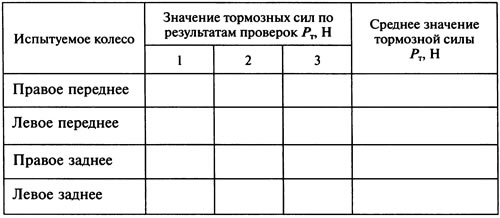

Полученное со шкалы манометра 21 значение тормозной силы Рт (см. рис. 2.23) правого переднего колеса записать в протокол испытания (табл. 2.24). Нажать кнопку 11 «Стоп» и дополнительно произвести 2—3 аналогичных измерения тормозной силы, результаты которых для усреднения занести в протокол.

Нажать кнопки 12, затем 14. На стенде должно вращаться только левое переднее колесо. Повторить предыдущие операции для определения средней тормозной силы Рт левого переднего колеса. Полученные результаты занести в протокол диагностирования.

Подсчитать средние значения тормозных сил для правого и левого передних колес и определить их удельную тормозную силу

где ∑Рт — сумма тормозных сил Рт на колесах одной оси, Н; ma — масса автомобиля, равная частному от деления суммы всех реакций опорной поверхности на колеса автотранспортного средства в неподвижном состоянии на ускорение свободного падения, кг; g — ускорение свободного падения, м/с2.

Сравнить полученную величину удельной тормозной силы с нормативным ее значением для испытуемой категории автомобиля (см. табл. 2.23).

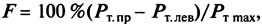

Определить относительную разность тормозных сил колес одной оси

где Рт.пр, Рт.лев — значения тормозных сил на правом и левом колесах проверяемой оси, Н; Рт.max — наибольшее значение из указанных тормозных сил, Н.

Если разница в тормозных силах колес оси будет превышать для дисковых тормозных механизмов 20%, а барабанных — 25%, то необходимо произвести регулировку или замену элементов рабочей тормозной системы (отрегулировать зазор между тормозными накладками и барабаном, посмотреть, не замаслены ли тормозные накладки, проверить толщину накладок, равномерность износа тормозных дисков).

После достижения нормативных требований эффективности тормозной системы передней оси автомобиля установить автомобиль на ролики стенда задними колесами.

По аналогии с предыдущими операциями определить значения диагностических параметров тормозных свойств по колесам задней оси автомобиля. Полученные результаты занести в протокол диагностирования тормозной системы.

Сделать выводы о техническом состоянии рабочей тормозной системы проверяемого автомобиля.

Задание 4. Проверить наличие овальности тормозных барабанов колес задней оси

Нажать на кнопку 12 пуска электродвигателя (см. рис. 2.22), при этом начнут вращаться обе пары роликов стенда с колесами задней оси автомобиля.

Приготовиться к нажатию на тормозную педаль в соответствии с частотой вращения диска имитатора. Как только обозначенная часть цветного сегмента приблизится к началу шкалы указателя усилия на педаль тормоза 17, нажать на педаль тормоза так, чтобы стрелка манометра, фиксирующая увеличение давления, перемещалась синхронно с частотой вращения выбранного цветного сегмента имитатора 16 до показателя на шкале манометра, равного 0,05 МПа. Поддерживать заданное усилие на педали тормоза необходимо до тех пор, пока к стрелке манометра, фиксирующего величину усилия, не приблизится другой цветной сегмент.

При наличии другого цветного сегмента увеличить давление на педаль тормоза синхронно с частотой вращения диска имитатора до показателя на шкале манометра, равного 0,1 МПа, и сразу же отпустить педаль.

Нажать кнопку 11 «Стоп».

Овальность тормозного барабана (диска) определяется по пульсирующему изменению значения тормозной силы во времени.

Задание 5. Проверить состояние стояночного тормоза

Нажать кнопку 12 пуска электродвигателя (см. рис. 2.22).

При вращении обеих пар роликов стенда с колесами задней оси автомобиля постепенно перевести рычаг ручного тормоза в верхнее предельное положение с усилием не более 392 Н для автомобилей категории М1 (для других категорий — не более 589 Н) и придержать его на этом уровне 3. 5 с. Записать величину полученной тормозной силы со шкалы манометра 21. Замер повторить не менее трех раз.

Подсчитать среднее значение удельной тормозной силы по формуле (2.1). Для автомобиля в снаряженном состоянии стояночная тормозная система должна обеспечивать расчетную удельную тормозную силу, равную 0,6 отношения снаряженной массы, приходящейся на оси, на которые воздействует стояночная тормозная система, к снаряженной массе автомобиля. При необходимости произвести регулировку ручного тормоза.

После окончания всех измерений открыть дверцу записывавшего прибора 22. При помощи бокового маховика передвинуть бумажную ленту до окончательной части записи и приложенным лезвием аккуратно отрезать.

Сравнить данные, полученные в результате графической записи, с результатами визуального контроля. При необходимости ввести коррективы в результаты, полученные визуально.

- название и цель работы;

- техническое обеспечение;

- основные диагностические параметры тормозной системы автомобиля;

- схему проверки тормозной системы автомобиля на стенде;

- расчетные формулы для определения значений диагностических параметров технического состояния тормозной системы;

- протокол испытаний (табл. 2.24) с результатами диагностирования элементов тормозной системы;

- результаты расчета, их анализ, выводы.

Таблица 2.24. Протокол диагностирования тормозной системы

Контрольные вопросы

1. Перечислите основные требования ГОСТ Р 51709—2001 к тормозным системам автотранспортных средств.

2. Какие типы испытаний тормозных систем предусмотрены ГОСТ Р 51709—2001?

3. Поясните принцип проверки тормозных систем автомобилей на стендах силового и инерционного типов.

4. Какое влияние оказывает значение давления воздуха в шинах на результаты диагностирования тормозов?

5. Почему усилие нажатия на педали тормоза и темп привода ее в действие должны быть постоянными?

6. К чему может привести несинхронность торможения колес одной оси автомобиля при аварийном торможении?

7. Как определяется момент блокировки колеса при торможении на стенде?

http://www.chevyman.ru/item/operation/see/diagnostirovanie-tormoznyh-sistem-avtomobiley-na-stacionarnom-stende