7.2 Составные части тормозной системы

На грузовых автомобилях средней и большой грузоподъемности используется пневматический привод (в угоду длины всех приводов), но мы остановимся на рассмотрении гидравлического привода тормозов – самого популярного привода для легковых автомобилей.

Примечание

Привод – это набор механизмов и деталей, призванных передавать усилие, тягу или перемещение.

Данная система зиждется на свойстве жидкостей не сжиматься.

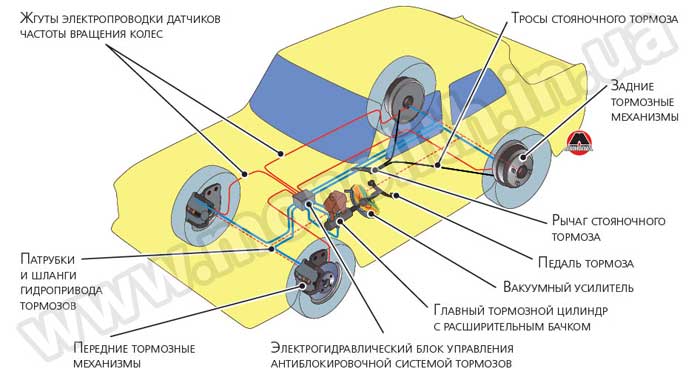

Состоит гидропривод тормозов из следующих элементов (которые представлены на рисунке 7.1):

- педали тормоза;

- главного тормозного цилиндра;

- вакуумного усилителя;

- патрубков гидропривода и тормозных шлангов;

- передних и задних тормозных механизмов.

Примечание

На рисунке 7.1 представлен пример тормозной системы. Помимо гидравлического привода представлены антиблокировочная система и стояночный тормоз, устройство и описание которых будет приведено ниже.

Рисунок 7.1 Пример гидравлической тормозной системы легкового автомобиля.

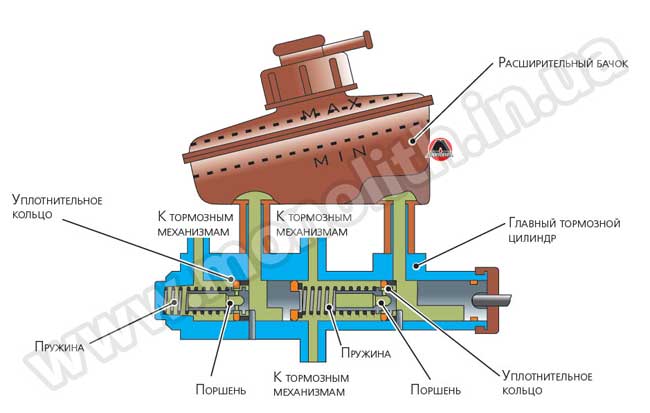

Принцип работы состоит в следующем: педаль тормоза через шток связывается с поршнем, который перемещается в главном тормозном цилиндре (изображен на рисунке 7.2), заполненном тормозной жидкостью, как, впрочем, и все патрубки и шланги тормозной системы. При нажатии на педаль тормоза поршень в цилиндре перемещается, давит на жидкость, которая передает усилие на рабочие тормозные цилиндры тормозных механизмов. Все просто. Если не понятно не стоит сразу смущаться, так как далее в главе будет описана работа каждого элемента тормозной системы.

Рисунок 7.2 Пример главного тормозного цилиндра вместе с расширительным бачком.

Помимо того, что с помощью главного цилиндра усилие передается от педали к тормозным механизмам, так еще главный цилиндр обеспечивает разделение контуров (см. ниже).

Над главным тормозным цилиндром установлен расширительный бачок, необходимый для компенсации расширения тормозной жидкости при ее нагреве и для предотвращения попадания воздуха в систему гидропривода тормозов (для этого необходимо всегда следить за уровнем тормозной жидкости в бачке и не допускать ее падения ниже отметки «MIN»).

Расширительный бачок разделен на два резервуара (или имеет один резервуар, но с разделительной перегородкой), которые сообщаются с главным тормозным цилиндром системы через два отверстия. На поршнях имеются кольцевые уплотнительные манжеты, которые прижимаются пружинами.

Примечание

Помимо проточки поршни имеют кольцевые полости и плоские углообразные пазы, которые соединяются с резервуаром при любом положении поршней. Это препятствует попаданию воздуха в гидравлическую магистраль.

Внимание

Одним из самых опасных, с точки зрения попадания воздуха в главный тормозной цилиндр, является момент режима растормаживания, который зачастую выполняется резко, броском педали. В таком случае жидкость вследствие ее определенной вязкости возвращается в главный тормозной цилиндр относительно медленно и поршни под действием пружин стремятся как бы оторваться от жидкости, вследствие чего в магистрали создается разряжение. При этом исключить попадание воздуха в магистраль одними только уплотнениями почти невозможно, поэтому с тыльной стороны поршней или в них самих располагают полости, заполненные жидкостью.

Технологии развиваются и, чтобы не обременять водителя постоянными проверками уровня тормозной жидкости, в расширительном бачке устанавливают поплавок и подсоединяют к нему датчик уровня тормозной жидкости. Как только этот самый уровень упадет ниже заданного, на приборном щитке в салоне автомобиля загорится соответствующий сигнализатор, а может еще и сработает звуковая сигнализация.

Примечание

Исключить попадание воздуха в гидропривод тормозной системы практически невозможно. Так, при замене каких-либо элементов тормозной системы придется сливать часть тормозной жидкости. А залить в систему свежую тормозную жидкость без попадания воздуха невозможно.

Также при перегреве тормозных механизмов тормозная жидкость может начать кипеть, образуя пузырьки воздуха.

Для удаления воздуха из гидропривода тормозов в самых верхних точках каждого элемента тормозной системы имеются так называемые сапуны. Сапун — это полый болт, выступающий в роли клапана, но с «ручным приводом». При откручивании сапуна «клапан» открывается, при закручивании – «закрывается».

Примечание

Как выполняются операции по удалению воздуха («прокачка», попросту говоря) из гидропривода тормозной системы, можно найти в любой книге по ремонту и обслуживанию автомобилей.

Конечным элементом гидропривода является рабочий цилиндр. Если тормозные механизмы барабанные, то рабочий цилиндр является отдельной деталью, если тормоза дисковые, то он интегрирован в тормозной суппорт тормозных механизмов (смотрите рисунки 7.3 и 7.4).

Регулятор давления

В систему гидропривода тормозов устанавливают регулятор давления тормозной жидкости. Для чего он нужен? Задние колеса должны начинать тормозить на мгновение раньше передних. Это сделано для того, чтобы исключить занос автомобиля, если его колеса попадут на скользкую поверхность. Но процесс движения довольно сложен и автомобиль может быть загружен поклажей или пассажирами, отчего нагрузка на заднюю ось повысится, а если задняя ось станет тяжелее, значит и для того, чтобы затормозить ее, придется приложить большее усилие. Вот как раз для того, чтобы водитель не был обременен мыслями о распределении тормозных усилий между передней и задней осью, в гидропривод тормозов «врезали» регулятор.

Регулятор давления корректирует давление тормозной жидкости в системе задних тормозных механизмов в зависимости от изменения нагрузки на задние колеса.

Применяемые тормозные жидкости

К тормозной жидкости предъявляют очень жесткие требования, так как она работает в очень агрессивных условиях: под влиянием высоких и низких температур. Поэтому основным показателем, характеризующим тормозную жидкость, является температура ее кипения: чем она выше, тем лучше. Вообще, кипение для тормозной жидкости — это путь к снижению эффективности торможения практически до нуля: жидкость закипела, появились пузырьки воздуха, педаль провалилась, а торможение так и не началось. Также не стоит забывать и том, что низкие температуры могут привести к замерзанию тормозной жидкости, результатом которого также будет потеря эффективности торможения.

Внимание

Тормозная жидкость очень гигроскопична. Это значит, что она имеет свойство поглощать влагу, содержащуюся в воздухе. Попадание влаги в тормозную жидкость приведет к снижению температуры ее кипения и появлению кристаллов льда при замерзании, вследствие чего мгновенно снизится эффективность тормозной системы в целом.

Вместе с автомобилем поставляется и инструкция по эксплуатации. Если в автомобиле ее нет, подходящее пособие можно приобрести отдельно. В такой инструкции обязательно будет указан тип тормозной жидкости по классификации Департамента транспорта США – DOT. В настоящий момент самые распространенные тормозные жидкости имеют обозначение DOT3, DOT4, DOT4+ и DOT5.1. Причем доливать в расширительный бачок главного тормозного цилиндра жидкость высшего класса допускается (например, DOT4 долить в бачок с жидкостью DOT3), конечно, при условии, что обе жидкости выпущены одним и тем же производителем. И наоборот, доливать в бачок с DOT4 жидкость класса DOT3 не следует.

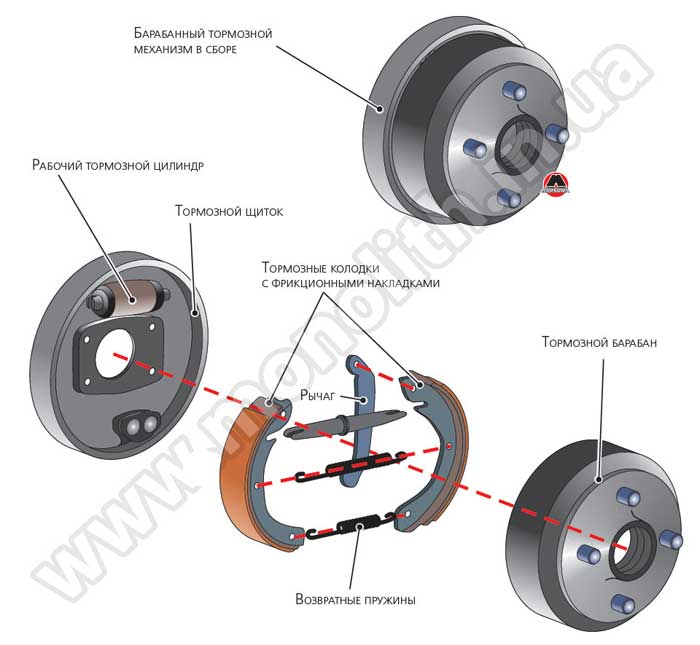

Барабанные тормозные механизм

В свое время это был очень распространенный тип тормозных механизмов. Устройство простейшее (рисунок 7.3): тормозной щиток, не вращающийся и жестко закрепленный на поворотном кулаке (если передние колеса управляемые) или на цапфе (если это задняя ось), на тормозной щиток установлен рабочий тормозной цилиндр, также установлены тормозные колодки, которые одним концом опираются на опоры, а другим — упираются в поршни рабочего тормозного цилиндра. На тормозные колодки наклеены или приклепаны фрикционные накладки, сверху все эти детали накрываются тормозным барабаном, который вращается вместе с колесами.

Если вдруг понадобилось снизить скорость или остановиться, водитель, нажимая на педаль тормоза, через гидропривод воздействует на поршни рабочего тормозного цилиндра, которые, перемещаясь, раздвигают тормозные колодки, прижимая их к поверхности тормозного барабана.

Существует несколько схем расположения тормозных колодок.

Рисунок 7.3 Пример барабанного тормозного механизма.

Интересно

В барабанном тормозном механизме, который показан на рисунке 7.3 (одна из самых распространенных схем расположения колодок), две колодки установлены последовательно друг за другом. Одна колодка — передняя, другая – задняя (по ходу движения). Причем обе колодки снизу установлены на осях, а сверху упираются в поршни рабочего цилиндра. При торможении силы будут действовать так, что передняя колодка будет как бы подклинивать, а заднюю колодку создаваемые усилия будут стараться отодвинуть от барабана. Этим может быть вызван неравномерный износ фрикционных накладок. Так же этот эффект приводит к тому, что рабочие поверхности фрикционных накладок используются не в полной мере.

Для того чтобы после торможения тормозные колодки вернулись в исходное положение, установлены возвратные пружины.

Регулируется зазор между колодками и барабаном зачастую автоматически. Реализовано это просто: поршни рабочих цилиндров, перемещаясь наружу под действием давления жидкости, выберут имевшийся между ними и упругими кольцами осевой зазор, после чего потянут кольца за собой. Движение поршней будет продолжаться до тех пор, пока колодки не упрутся в барабан. При отпускании педали возвратные пружины смогут переместить поршни назад только на величину, соответствующую осевому зазору между поршнем и кольцом, так как сдвинуть кольцо они не в состоянии. Величина же зазора, как было сказано выше, соответствует необходимому зазору между колодкой и барабаном. Таким образом, по мере изнашивания накладок кольцо будет перемещаться вдоль цилиндра, поддерживая постоянную величину зазора в механизме.

Барабанные тормозные механизмы имеют ряд преимуществ, по сравнению с дисковыми тормозами, однако и недостатков немало.

- большая рабочая поверхность тормозных колодок и возможность ее увеличения как за счет диаметра тормозного барабана, так и за счет его ширины (полезное свойство для грузовых автомобилей);

- относительная защищенность тормозного механизма от пыли и грязи;

- стойкость элементов тормозного механизма к перепаду температур.

- малая по сравнению с дисковыми тормозами развиваемая мощность;

- большая инерционность элементов тормозного механизма;

- чувствительность к перегреву.

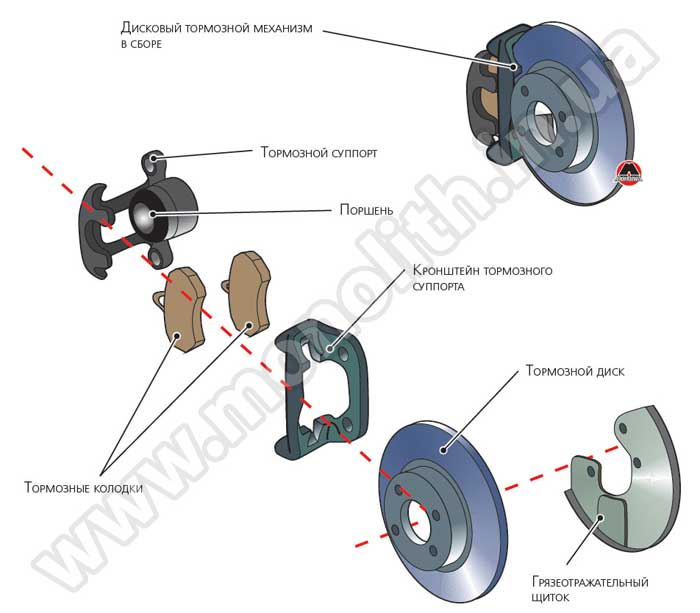

Дисковые тормозные механизмы

Единственной перспективной альтернативой барабанных механизмов для легковых автомобилей стали дисковые тормозные механизмы. В таких механизмах тормозной диск крепится к ступице колеса и вращается вместе с колесом. Чтобы остановить автомобиль, необходимо подвести под давлением тормозную жидкость к поршню в тормозном суппорте. Поршень, воздействуя на тормозные колодки, передаст на них усилие от тормозной жидкости, прижмет к диску и начнет замедлять колесо. Чем-то принцип действия дискового тормоза похож на велосипедный тормоз, где в качестве диска выступает поверхность обода колеса, а остановка осуществляется прижиманием колодок тормоза к ободу. Устройство дискового тормозного механизма можно увидеть на рисунке 7.4.

Рисунок 7.4 Пример дискового тормозного механизма.

Примечание

Существует два типа тормозные суппортов: фиксированный и плавающий. В первом случае в тормозном суппорте есть два поршня, расположенных по обе стороны от тормозного диска. Сам суппорт жестко закреплен на поворотном кулаке. Поршни воздействуют на внутреннюю и наружную тормозные колодки. К каждому из поршней подводится тормозная жидкость.

Во втором случае тормозной суппорт имеет поршень или поршни только с одной стороны, при этом он имеет возможность перемещаться вдоль оси вращения диска. Так, при торможении поршень перемещается и давит на внутреннюю колодку, после того, как колодка упрется в диск, а давление в гидроприводе продолжит возрастать, уже суппорт начнет перемещаться и прижимать наружную колодку к диску.

Первый вариант прочнее, но дороже. Второй вариант дешевле, но не такой надежный.

Эффективность дисковых тормозов намного выше эффективности барабанных тормозов. Они проще в обслуживании и лучше отводят тепло, выделяющееся при торможении.

Поскольку перегрев тормозных механизмов считается одним из самых опасных моментов, решили увеличить эффективность отвода тепла от тормозного механизма. Путь решения проблемы прост с точки зрения идеи и не так уж прост с точки зрения технологичности. В диске сделали много отверстий и каналы, через которые есть возможность проходить воздуху с целью охлаждения диска изнутри (рисунок 7.5). Эффективность повысили многократно. Но у всего есть своя цена, и в данном случае за улучшенное охлаждение пришлось заплатить низкой стойкостью к перепаду температур. Возникла вероятность появления трещин на диске при попадании на него, к примеру, воды при очень активном торможении. Причина в том, что отверстия — это концентраторы напряжений. Получается, что работает принцип «Где тонко, там и рвется».

Рисунок 7.5 Пример вентилируемого тормозного диска.

Часто на тормозных дисках можно увидеть канавки (рисунок 7.6). Причина, по которой диск изготавливают с такими конструктивными особенностями, кроется в том, что при выполнении торможения на фрикционных накладках тормозных колодок образуется слой отработанного материала (пыли), который ухудшает эффективность торможения. Слой отработанной пыли срезается канавками, обновляя тем самым рабочую поверхность фрикционной накладки.

Рисунок 7.6 Пример вентилируемого тормозного диска со специальными канавками.

Но время идет, некоторые автомобили становятся более мощными и тяжелыми, у них высокие динамические показатели и очень высокая энерговооруженность и, чтобы остановить всю эту массу, движущуюся на огромной скорости, требуется применение сверхэффективных тормозных механизмов. Основной показатель, влияющий на эффективность работы тормозов, как было сказано выше, – температура. Существует два пути решения проблемы перегрева тормозов. Первый путь — сделать тормозные механизмы со своей системой охлаждения, однако это слишком усложняет конструкцию и последующее обслуживание. Второй путь – установка композитных тормозных дисков, например, металлокерамических. Таким дискам вообще не страшен перегрев. Но плата за металлокерамику – хрупкость и высокая себестоимость.

Примечание

Энерговооруженность – это удельный показатель, характеризующий, сколько киловатт или лошадиных сил мощности приходится на единицу массы автомобиля (на кг или на тонну). Например, если автомобиль весит 2 тонны, а мощность его двигателя составляет 300 л. с., то энерговооруженность данного авто составляет 150 л. с./т. Но автомобиль массой 1 тонна и мощностью 150 л. с. будет иметь такую же энерговооруженность, а значит не будет уступать в динамических характеристиках более мощному, но и более тяжелому «сопернику».

Примечание

Дисковые тормозные механизмы часто оборудуют датчиком износа фрикционных накладок. В простейшем виде датчик представляет собой подпружиненную пластину, которая при достижении предельной толщины фрикционной накладки достигает диска и начинает скрипеть.

В более усложненном варианте установлен датчик в прямом смысле этого слова. Показания датчика выводятся на соответствующий указатель на щитке приборов.

Вакуумный усилитель тормозов

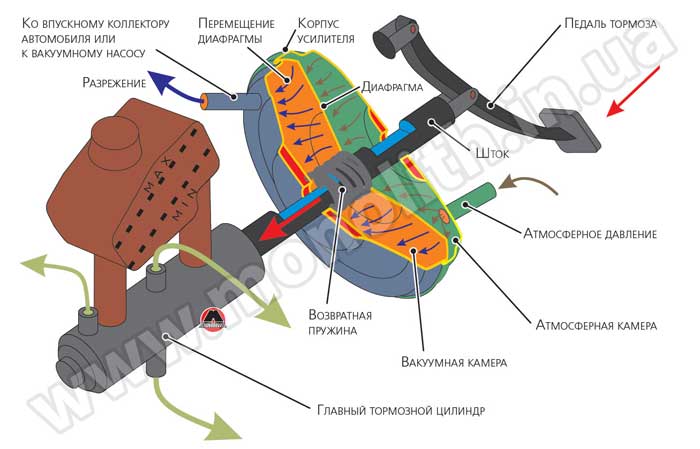

Чем большей становилась масса автомобиля, тем большее усилие требовалось приложить к педали тормоза, чтобы достаточно эффективно снизить скорость или остановить автомобиль. Было бы непростительной ошибкой не использовать те физические процессы, которые происходят во время работы двигателя. Ошибки не совершили — установили вакуумный усилитель. Почему вакуумный? Он использует разрежение, создаваемое во впускном коллекторе двигателя. Устройство такого усилителя несложное (рисунок 7.7): есть корпус, разделенный диафрагмой на две камеры – вакуумную и атмосферную. На штоке педали тормоза, внутри усилителя, установлен следящий клапан (Для простоты восприятия на рисунке 7.7 следящий клапан не показан), открывающий или перекрывающий доступ атмосферного давления в атмосферную камеру. Кроме того, установлена возвратная пружина диафрагмы усилителя. После усилителя последовательно установлен главный тормозной цилиндр.

Рисунок 7.7 Вакуумный усилитель тормозов в сборе с педалью и главным тормозным цилиндром.

Примечание

В силу различных конструктивных особенностей двигателей разрежение может подводиться не только от впускного коллектора, но и от специального вакуумного насоса. Например, для всех дизельных двигателей используется вакуумный насос, поскольку у них разрежение во впускном коллекторе небольшое.

Как это работает? Довольно просто: в исходном положении (когда тормозить никто не собирается) давление в обеих камерах одинаковое и равно давлению, создаваемому во впускном коллекторе. Как только возникнет необходимость затормозить, необходимо будет нажать на педаль тормоза — перемещение педали передастся через толкатель к следящему клапану. Клапан перекроет канал, который соединяет атмосферную камеру с вакуумной. Дальнейшее перемещение соединит атмосферную камеру с атмосферой. Возникнет перепад давления, который начнет воздействовать на диафрагму и перемещать ее, преодолевая усилие возвратной пружины, а диафрагма, в свою очередь, будет перемещать шток поршня главного тормозного цилиндра.

Примечание

Такая конструкция вакуумного усилителя обеспечивает значительное дополнение усилия (усилие может достигать пятикратного увеличения) на штоке поршня главного тормозного цилиндра, которое пропорционально усилию на педали тормоза. Если проще — чем сильнее вы будете давить на педаль, тем сильнее и эффективнее будет работать вакуумный усилитель.

Как только водитель отпустит педаль тормоза, атмосферный клапан перекроется, давление в обеих камерах усилителя выровняется, а диафрагма вернется в исходное положение под действием возвратной пружины.

Проверки вакуумного усилителя

Важно знать, что, садясь за рабочее место водителя, следует всегда проверять техническое состояние вакуумного усилителя. Как это сделать? Элементарно.

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

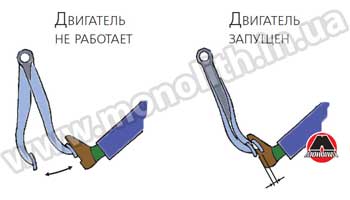

1. Запустить двигатель на 1-2 минуты, а потом заглушить его. Если при первом нажатии на педаль тормоза педаль нажата полностью, но при последующих нажатиях ход педали становится больше с каждым нажатием, значит усилитель работает правильно. Если высота хода педали остается неизменной, значит усилитель работает нормально.

Рисунок 7.8 Иллюстрация к п. 1.

2. При неработающем двигателе нажать на педаль тормоза несколько раз. Потом нажать на педаль тормоза и запустить двигатель. Если педаль движется вниз незначительно, это является нормальной работой усилителя. Если движение педали не изменяется, усилитель неисправен.

Рисунок 7.9 Иллюстрация к п. 2.

3. При работающем двигателе, нажать на педаль тормоза и потом остановить двигатель. Удерживать педаль нажатой около 30 секунд. Если высота педали не изменяется, усилитель работает нормально, если педаль поднимается — усилитель неисправен.

Рисунок 7.10 Иллюстрация к п. 3.

Выполнить три теста, описанных выше. Если хотя бы один тест из трех не соответствует нормальной работе, проверить обратный клапан, вакуумный шланг и усилитель на наличие повреждений.

Стояночный тормоз

Стояночный тормоз (в быту — «ручник») предназначен для удержания автомобиля во время стоянки, как на ровной поверхности, так и на наклонной поверхности. На легковых автомобилях стояночная тормозная система также выполняет роль запасной тормозной системы.

Стояночные тормозные системы отличаются по типу привода, а также по типу тормозного механизма.

По типу привода стояночные тормозные системы могут быть:

- с механическим приводом;

- с гидравлическим приводом;

- с электромеханическим приводом.

Стояночная тормозная система с механическим приводом

Простая и дешевая схема воздействия на тормозные механизмы задних колес подразумевает использование тросов и рычага (или педали), который находится в салоне. Принцип действия следующий: при перемещении рычага стояночного тормоза, перемещаются торсы привода, которые воздействуют на тормозные механизмы, предотвращая тем самым проворачивание колес (элементы стояночной тормозной системы изображены на рисунке 7.1). Рычаг в салоне установлен на храповике, что позволяет фиксировать его в рабочем положении. Для информирования водителя о том, что стояночный тормоз в данный момент задействован, под рычагом установлен выключатель сигнализатора на щитке приборов.

Примечание

От рычага в салоне усилие к тормозным механизмам передается при помощи тросов. В конструкции тормозного привода стояночного тормоза используются один, два или три троса. Самая распространенная схема с тремя тросами: один передний (центральный) и два задних троса. Передний трос соединен с рычагом в салоне, задние тросы – с тормозными механизмами соответственно правого и левого колес. Для соединения переднего троса с задними тросами и равномерной передачи усилия используется уравнитель или балансир.

Как и любой механизм, стояночный тормоз необходимо регулировать, для этого предусмотрена регулировка длины тросов с помощью регулировочной гайки, установленной зачастую на уравнителе. Возвращение системы в исходное положение (снятие с тормоза) производится при переводе ручного рычага в соответствующее положение с помощью возвратной пружины. Пружина может располагаться на переднем тросе, уравнителе или непосредственно на тормозном механизме.

Тормозные механизмы стояночной системы могут быть разных типов. Так, если сзади применяются барабанные тормоза, то стояночная тормозная система использует тормозные механизмы рабочей тормозной системы, только в данном случае колодки прижимаются не за счет рабочего тормозного цилиндра, а за счет воздействия троса системы на приводной рычаг колодок. Если тормоза дисковые, то варианта два: либо передавать усилие через приводной рычаг на тормозной суппорт рабочей тормозной системы и фиксировать тем самым колесо, либо изготовлять диск заднего тормозного механизма составным (имеется в виду, что тормозной диск будет изготовлен так, что внутренняя его поверхность будет выполнять роль тормозного барабана).

Интересно

Желательно всегда использовать стояночный тормоз, чтобы исключить закисание тросов. Поскольку, случись экстренная и непредвиденная ситуация в дороге, воспользоваться стояночной тормозной системой, как запасной, при закисших приводных тросах возможности не представится.

Стояночная тормозная система с гидравлическим приводом

Такая стояночная система зачастую используется на спортивных автомобилях, когда стояночный тормоз применяется кратковременно и необходим для того, чтобы добиться от автомобиля необходимой траектории при прохождении поворота.

По сути, используется такой же рычаг в салоне, те же задние тормозные механизмы, что и в механическом приводе, но вместо тросов — шланги и патрубки, заполненные тормозной жидкостью. К рычагу в салоне подсоединены один или два главные тормозные цилиндры. Принцип работы тот же, что и в обычной рабочей тормозной системе, он был рассмотрен выше.

Рисунок 7.11 Стояночный тормоз с гидроприводом.

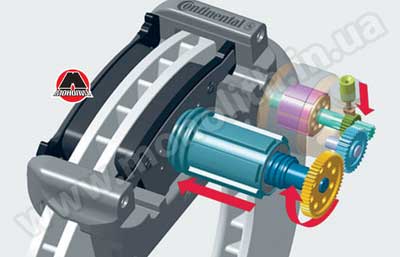

Стояночная тормозная система с электромеханическим приводом

В век автоматизации и компьютеризации тяжкое бремя включения стояночного тормоза переложили на электромеханический сервопривод. В салоне от рычага осталась только клавиша или кнопка. Тросы заменили электропроводкой, а исполнительные механизмы поместили на элементы рабочей тормозной системы. С такой системой водителю не нужно считать количество щелчков храповика при затягивании «ручника», не нужно беспокоиться о регулировках тросов стояночного тормоза — стоит лишь нажать на кнопку или потянуть клавишу, и электроника сделает свое дело.

В дополнение к этому упрощению добавили систему помощи при трогании с места под уклон, которая использует стояночный тормоз и, в конечном итоге, водитель избавился еще от одной головной боли – отката автомобиля при начале движения.

Рисунок 7.12 Электромеханический привод стояночного тормоза.

https://monolith-publisher.com/structure-avto/sostavnye-chasti-tormoznoj-sistemy/