Оборудование для диагностики агрегатов трансмиссии и ходовой части автомобиля

Коэффициент полезного действия, величина энергии, затрачиваемая на прокручивание трансмиссии, которую измеряют на стендах, дает общее представление о техническом состоянии агрегатов. Для проверки отдельных агрегатов, их узлов и выявления неисправности общей диагностики недостаточно. Тем более, что некоторые неисправности агрегатов трансмиссии не оказывают влияния на к.п.д., но зато существенно влияют на обеспечение безопасности движения и на безотказную эксплуатацию автомобиля. Правилами дорожного движения запрещается эксплуатация автомобилей, если не включается или самопроизвольно выключается любая передача в коробке передач, поврежден или вибрирует карданный вал. Поэтому при проведении поэлементной диагностики агрегатов трансмиссии и ходовой части применяют переносные приборы и приспособления, используемые как дополнительное оборудование на стационарных постах диагностики и при ходовой диагностике автомобиля.

Работу коробки передач автомобиля определяют шестерни, подшипники, валы, корпус коробки передач и вилки переключения. Вилки переключения изнашиваются по поверхности щек, что приводит к неполному включению шестерен и муфт синхронизаторов, к работе зубьев шестерен и муфт синхронизатора неполной длиной. При этом рабочие части поверхности зубьев получают повышенные нагрузки, интенсивнее изнашиваются на конус и выкрашиваются. После длительной работы зубьев в таком состоянии возможно самовыключение шестерен и даже поломка их зубьев.

В основном самовыключение возникает вследствие неравномерного (конусного) зазора шлицевого соединения шестерен с валами. Оно возможно также при большом осевом люфте промежуточного и вторичного валов коробки передач, что возникает иногда в коробке передач автомобилей ГАЗ.

Возможные дефекты картера коробки передач — это срывы резьбовых отверстий, износ отверстий под подшипники валов, деформации корпуса и трещины.

Описанные дефекты деталей коробки передач, возникающие вследствие их износа, увеличивают зазоры в сопряжениях коробки передач и, как следствие, увеличивается суммарный угловой люфт в кинематической цепи коробки передач от первичного до вторичного валов и возникают ударные нагрузки.

Аналогичная картина наблюдается с износом деталей карданной и главной передач автомобиля.

Суммарный угловой люфт в агрегатах трансмиссии и ударные нагрузки, вызывающие колебания, могут характеризовать изношенность деталей и применяться как диагностические параметры. Суммарный угловой люфт нарастает по мере пробега автомобиля почти равномерно, но темп нарастания зависит от условий эксплуатации.

Величины допустимых и предельных суммарных окружных люфтов в агрегатах трансмиссии приняты для каждой марки автомобиля.

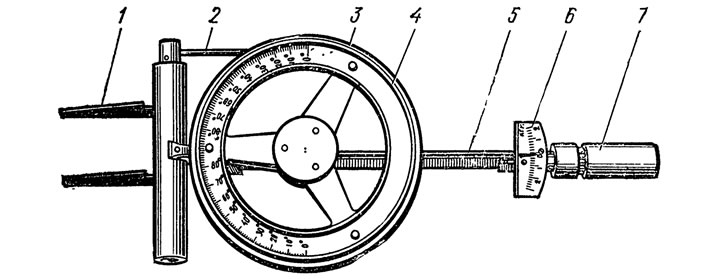

Угловым люфтомером КИ-4832

Угловым люфтомером КИ-4832 (рис. 80) измеряют суммарные углы в трансмиссии автомобиля. Этот люфтомер представляет собой динамометрическую рукоятку, на которой смонтировано в виде небольших тисков устройство для установки люфтомера на карданный вал автомобиля и градуированный диск.. Градуированный диск легко вращается от руки на своей оси и несет па шкале под прозрачным стеклянным диском кольцо, изготовленное из прозрачной полихлорвиниловой трубки ∅6—8 мм. Кольцо герметически закрыто и наполовину заполнено подкрашенной жидкостью. В рабочем положении, когда подвижные губки устройства для установки закреплены на вилке карданного вала, жидкость занимает всю нижнюю половину кольца и служит в качестве уровня, по отношению к которому отсчитывают угол поворота карданного вала вместе с градуированным диском. При этом сначала выбирают зазор в трансмиссии, прилагая усилие 1 —1,5 кгс/см 2 для трансмиссий автомобиля ГАЗ и 2 кгс/см 2 для ЗИЛ. После этого устанавливают градуированный диск по уровню жидкости на нуль и затем, выбирая полный зазор приложением таких же усилий в противоположном направлении, замечают угол поворота градуированного диска по уровню жидкости.

Рис. 80. Люфтомер угловой КИ-4832: 1 — губки зажима, 2 — вороток, 3 — градуированный диск, 4 — полукольцо подкрашенной жидкости в трубке, 5 — стрелка, 6 — шкала динамометрической рукоятки, 7 — динамометрическая рукоятка

Пользование люфтомером КИ-4832 удобно, а время, необходимое для замера одного люфта, не превышает 10 с. Точность замеров около 1°, пределы измерений до 180°.

По такому же принципу устроен и люфтомер ХАДИ, только вместо жидкостного градуированного диска имеется сектор и стрелка.

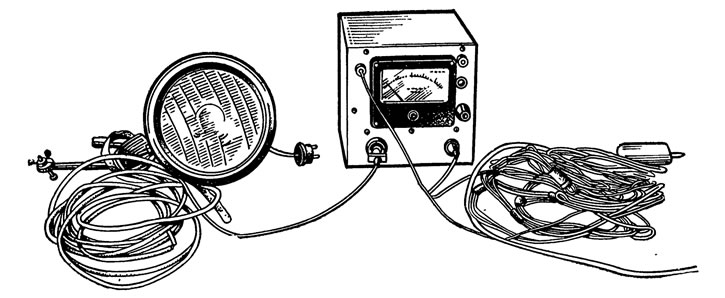

Стробоскопический прибор ГОСНИТИ

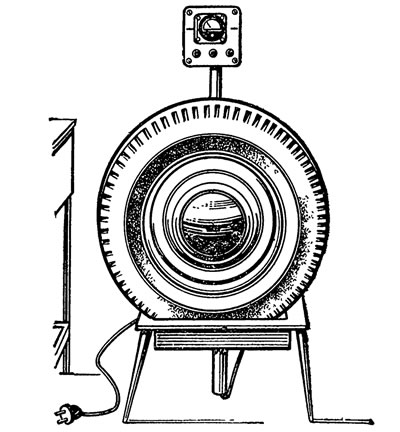

Стробоскопический прибор ГОСНИТИ (рис. 81) позволяет установить наличие пробуксовки сцепления автомобиля, а также контролировать скорости вращения коленчатого вала двигателя и установки угла опережения зажигания.

Рис. 81. Стробоскопический прибор ГОСНИТИ

Прибор состоит из металлического корпуса, лампы-фары, датчика, шнура питания и подсоединительных проводов. На панели прибора установлен измерительный прибор (указатель оборотов), выключатель напряжения сети, предохранитель, сигнальная лампа, переключатель рода проверок и розетки штепсельных разъемов для подсоединения датчика первого цилиндра и лампы фары. Питание прибора от однофазной сети переменного тока напряжением 220 В. Подсоединяется прибор к автомобилю в двух точках: к проводу прерывателя-распределителя зажимом типа «крокодил» и к свече первого цилиндра двигателя при помощи специального датчика с переходником в разрыв свечного провода.

Муфту сцепления и мощность автомобиля проверяют одновременно на стенде КИ-4856. Лампу-фару устанавливают на раме стенда между барабанами так, чтобы вспышка лампы освещала крестовину кардана автомобиля у главной передачи. Одновременно с проверкой мощности автомобиля включают стробоскопический прибор. Импульс искры со свечи первого цилиндра снимают датчиком, и через электрическую схему импульс поступает на электрод лампы. Так как проверка мощности автомобилей происходит на прямой передаче, то световая вспышка лампы будет появляться с моментом подачи искры в первом цилиндре, т. е. синхронно с вращением коленчатого вала двигателя. Если муфта сцепления не пробуксовывает, т. е. исправна, то крестовина кардана будет казаться неподвижной. В случае пробуксовки муфты сцепления крестовина кардана будет как бы медленно вращаться или будут наблюдаться рывки.

Виброакустическая аппаратура

В зубчатых зацеплениях, подшипниках, в шлицевых соединениях возникают вибрации и ударные импульсы, которые передаются на корпус агрегата или в воздушную среду. Чем больше износ деталей или разрушение поверхности, тем больше вибрация корпуса агрегата или воздушный шум. В процессе работы агрегатов вибрация от деталей передается через валы, подшипники, слой масла к приборам. При таком сложном переходе вибрационные колебания претерпевают различные изменения. Часть колебаний .может заглушаться, а другая часть усиливаться, совмещаясь с подобными по частоте колебаниями других деталей.

Для более точного определения вибраций необходимо замер их делать как можно ближе к источнику их возникновения (лучше непосредственно в сопряжении), но в практике диагностирования автомобилей сделать это без разборки агрегатов невозможно. Диагностирование по вибрационный параметрам приходится выполнять, измеряя не только общий уровень колебаний, но и частоту этих колебаний. Частота колебаний зависит от режимов работы агрегата и конструктивных особенностей его.

В коробках передач и задних мостах автомобилей, не имеющих больших дефектов, уровень шума и вибраций при работе агрегатов несколько повышается при переходе с режима без нагрузки к режиму с нагрузкой. При увеличении нагрузки в хороших агрегатах шум и вибрация увеличиваются незначительно. Если же с увеличением оборотов и нагрузки при работе агрегатов шум и вибрация резко увеличиваются, то это свидетельствует или о дефектах изготовления и монтаже агрегатов, или о деформациях и смещениях деталей, нарушающих нормальные условия зацепления зубчатых колес, о перегрузке шестерен, об уменьшении масляной пленки и других дефектах (например, чрезмерном износе подшипников, большом неравномерном износе шлицев, неравномерном износе зубьев шестерен, сколах и обломах зубьев).

Вибрационные (структурный шум) и шумовые (воздушный шум) характеристики работы агрегатов трансмиссий хорошо совпадают. Точность и удобство контроля по структурному шуму выше, чем по воздушному шуму. В настоящее время для агрегатов трансмиссии чаще используют вибрационный контроль, а не контроль шумности. Контроль шумности требует создания специальных помещений со звукоизоляционными камерами. Вибрационные же методы оценки позволяют избежать влияния помех от окружающего шума в соответствующих условиях. При этом, как правило, при измерениях применяются пьезокристаллические датчики, обладающие по сравнению с другими типами датчиков малым весом, повышенной чувствительностью и позволяют измерять ускорения вибраций в широком диапазоне частот от 5 до 20 000 Гц.

Разработанные в СССР пьезодатчики в качестве чувствительного элемента имеют в большинстве случаев несколько пластинок кристаллов титаната бария, масса датчиков 3—22 г.

В настоящее время используются марки датчиков ПДУ-1, ИДК, ИС-1Х13 и др.

Основными деталями вибродатчика являются корпус с наружной резьбовой частью, опорный столик, грузик (сейсмическая масса), прижимаемый упором и пружиной к опорному столику, и крышка, удерживающая пружину. Чувствительный элемент пьезодатчика находится между опорными столиками и сейсмической массой. Конструкция пьезодатчика создает колебательную систему, состоящую из грузика и пружины. Корпус датчика жестко ввертывают в резьбовое отверстие на исследуемом объекте. Корпус датчика выполняет роль основания, предохраняет пьезоэлемент от внешнего воздействия и обеспечивает герметичность колебательной камеры. Завинчивая с определенным усилием крышку, устанавливают необходимое статическое давление на пьезоэлемент.

Рассмотренная конструкция датчика позволяет измерять ускорение вибрационных колебаний, направленных по оси датчика. Кроме ввертывания датчиков в резьбовые отверстия применяют другой метод их крепления — на магнитной или корпусной державках.

Перед работой с пьезодатчиками их необходимо один раз протарировать. Для тарировки применяют вибраторы и ламповые вольтметры. Для регистрации величин вибрации датчик подключается к измерительному прибору.

С помощью описанной аппаратуры можно измерять вибрацию в любой точке механизмов. Но наиболее просто замерять их на стенках картера, так как стенки картеров агрегатов трансмиссий наиболее податливы и амплитуда их колебаний в большинстве случаев максимальна.

В то же время необходимо учитывать, что в некоторых случаях стенки корпусов имеют высокий общий уровень вибраций, не характеризующий техническое состояние механизма, т. е. вибрации стенок корпусов в некоторых случаях не являются диагностическими параметрами. Это относится к таким стенкам картеров трансмиссий, которые интенсивно бомбардируются порциями воздуха и масла, сжимаемыми в пространстве между зубьями шестерен и имеющими высокие окружные скорости вращения.

Обычно коробки передач, задние мосты и другие механизмы автомобилей имеют жесткие болтовые соединения с другими агрегатами, что обусловливает гашение колебаний в осевом направлении агрегатов, поэтому в осевом направлении агрегатов замеры не делают. Уровень вибраций достаточно замерять в горизонтальной или вертикальной плоскостях, а если частотные спектры для этих плоскостей совпадают, то измерения делают только в одной из плоскостей в том направлении, где амплитуда колебаний окажется максимальной.

Для качественных измерений необходимо обеспечить в месте контакта датчика со стенкой жесткое соприкосновение.

При диагностике коробок передач автомобилей было установлено, что характер и величины вибраций стенок корпусов коробки передач автомобилей ЗИЛ-111 и ЗИЛ-150 одинаковы. В то же время для автомобилей «Волга» в разных местах картера вибрации резко различны как по частному спектру, так и по уровню вибраций. Поэтому рекомендуется измерять вибрации стенок картеров КП грузовых автомобилей ЗИЛ и ГАЗ с правой или левой стороны так, как будет удобно и принято на том или ином автопредприятии. А для замера вибраций коробки передач автомобилей «Волга» датчики следует устанавливать на верхней крышке коробки передач.

Самый низкий уровень вибрации имеет коробка передач автомобилей «Москвич». Самый высокий уровень вибрации — коробки передач автомобилей МАЗ и ЯАЗ. Разброс уровней вибраций для КП одной марки автомобилей может составлять 15 дБ. Разность уровней вибраций между коробкой передач удовлетворительного и неудовлетворительного технического состояния обычно бывает около 10—20 дБ.

Для диагностики агрегатов трансмиссии приемлемы портативные анализаторы масла, оценивающие содержание в масле только железа. Эти приборы в ламповом и транзисторном исполнении основаны на использовании ферромагнитных свойств примесей железа в масле. Такая проверка технического состояния агрегатов трансмиссии является хорошим дополнением к методу проверки, основанному на определении суммарного углового зазора, являясь контрольным средством при спорных или сомнительных результатах диагноза по суммарному окружному люфту.

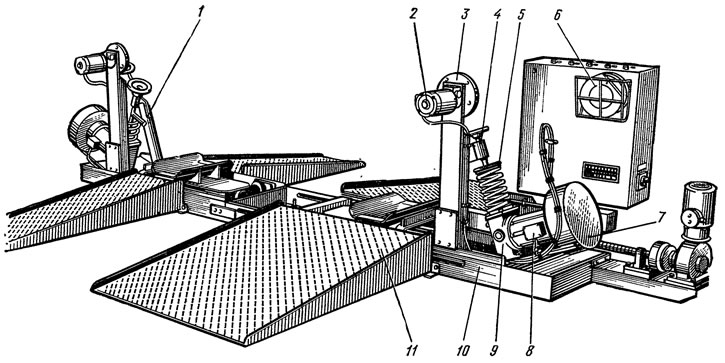

Стенд для проверки амортизаторов

Стенд для проверки амортизаторов (рис. 82) выполнен в виде стальной конструкции. Управление электрическое. Все приборы управления смонтированы на едином пульте. Рабочее напряжение 220/380 В; частота 50 Гц; потребляемая мощность не более 1,7 кВт.

Рис. 82. Стенд для проверки амортизаторов: 1 — рычаг, 2, 8 — электродвигатели, 3 — самописец, 4 — регулировочный винт, 5 — пружина, 6 — диаграммные диски, 7 — маховик, 9 — устройство для преобразования вращательного движения вала в колебательное, 10 — рама, 11 — наездная платформа

С правой стороны стенда расположена стационарная колеблющаяся опора для колеса, а с левой стороны — опора, регулируемая в соответствии с колеей проверяемого автомобиля.

Принцип работы стенда. При включении электродвигателя 8 вращательное движение вала устройством 9 преобразуется в колебательное; момент вращения увеличивается маховиком 7. Колебательное движение через пружину 5 и регулировочный винт передается рычагу 1, а затем наездной платформе 10, на которой установлено одно из колес автомобиля. Колебания воспринимаются подвеской автомобиля. После выключения электродвигателя через некоторое время наступает резонанс колебаний опоры и подвески автомобиля; в дальнейшем колебания гасятся амортизатором. На диаграммном диске 3 отражаются максимальная и минимальная величины колебаний в зависимости от амплитуды колебаний. По длине записи вычисляется время, необходимое для гашения колебаний.

Испытания на стенде производят следующим образом: в диаграммные диски 3 вкладывают специальные бланки. Ставят переключатель в положение «включено» и, нажимая на кнопки, устанавливают колею проверяемого автомобиля. Автомобиль заезжает передними колесами на наездные платформы опор и ставится на ручной тормоз, при этом двигатель выключают. Испытание начинают с любой опоры. Для этого замечают время, нажимают на кнопку включения двигателя стенда и маховиком винта корректируют положение иглы самописца по средней линии диаграммного бланка. Через 10—12 с после включения двигателя нажимают на кнопку, которая отключает двигатель и включает реле времени начала записи диаграммы. Самописец колеблется вместе с наездной платформой. Реле времени позволяет отрегулировать вращение диаграммного диска по времени от 1 до 40 с со скоростью 2,2 об/мин.

Во время вибрации автомобиля можно обнаружить источники шума в кузове и шасси.

Записав по одной диаграмме на каждое переднее колесо, запускают двигатель и снимают автомобиль с ручного тормоза. Если колея передних и задних колес одинакова, то автомобиль сразу заезжает задними колесами на наездные платформы опор. Если колея разная, то автомобиль не доезжает задними колесами до наездных платформ, а колею корректируют при помощи механизма изменения ширины колеи.

Испытания задних амортизаторов проводят в той же последовательности, что и передних.

Полученные при испытании диаграммы сравнивают с эталонными, записанными при испытании технически исправного автомобиля. Все отклонения от эталонной диаграммы и замечания по источникам шума заносят в сопроводительную карту автомобиля.

Измерение параметров пружин передней подвески легковых автомобилей и задних рессор — длины и стрелы прогиба, характеризующих упругие свойства, а также геометрия их выполняется шаблонами.

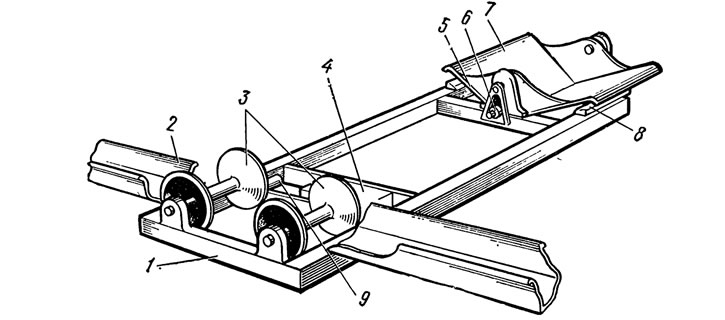

Стендом для диагностики взаимного положения мостов легковых автомобилей

Стендом для диагностики взаимного положения мостов легковых автомобилей (рис. 83) определяют правильность взаимного положения переднего и заднего мостов легковых автомобилей. Даже незначительное отклонение мостов от заданного конструктором положения приводит к нарушению управляемости автомобилем, к дополнительным сопротивлениям движению его, повышенному износу шин и расходу топлива.

Рис. 83 Стенд для проверки взаиморасположения мостов легковых автомобилей: 1 — рама, 2 — направляющие, 3 — фасонные рамки, 4 — блок питания, 5 — рычаг привода потенциометра, 6 — потенциометр, 7 — призма измерительного узла, 8 — резиновые подушки, 9 — фиксатор

На раме 1 стенда смонтирован узел, выполненный в виде двух фасонных роликов 3, позволяющих надежно фиксировать шины колес легковых автомобилей. Измерительный узел состоит из призмы 7, имеющей оси качения, установленные в подшипнике. На внутренней оси закреплен рычаг 5 привода потенциометра 6. При съезде автомобиля со стенда ролики центрирующего узла стопорятся фиксатором 9 с электромагнитным приводом. Для смягчения удара при наезде колеса автомобиля на призму на раме установлены резиновые подушки 8. Постоянство наезда автомобиля на стенд и его ориентирование обеспечиваются направляющими 2, На раме стенда смонтирован блок питания 4. Управление стендом и контроль измеряемых величин осуществляется переносным пультом.

Измерение взаимного положения осей автомобиля основано на определении центра пятна контакта шины с дорогой.

Время проверки одного автомобиля на стенде составляет 35 с. Стенд работает надежно, измерения стабильны при различных условиях заезда (различная скорость движения, изменение давления в шинах, состояние протектора шин, загрязнение поверхности призмы и шин и т. п.).

Приспособления и приборы для измерения давления воздуха в шинах

Давление воздуха в шине оказывает влияние на долговечность шин, устойчивость, проходимость и управляемость автомобиля, а также на правильность измеряемых диагностических параметров. От давления воздуха в шине, которая является рабочим телом и воспринимает 80—85% нагрузки (каркас шины воспринимает не более 20% нагрузки на’ колесо), зависят величина контакта шин с беговыми барабанами стендов, действие боковых сил управляемых колес, величина «выбега» и другие диагностические параметры.

Поэтому перед диагностированием автомобиля на стендах, перед ходовой диагностикой, а также в повседневной эксплуатации (на контрольно-пропускных пунктах, при экспресс-диаг-ностике) проверяют давление воздуха в шинах.

Обычно давление воздуха в шинах проверяют манометрами, имеющими наконечники, удобно присоединяемые к вентилю камеры. Но при такой проверке приходится снимать грязезащитные колпачки, отвертывать золотник, замерить давление и снова завернуть золотник. Естественно, что при этом часть воздуха из шины уходит и затрачивается много времени, особенно если на автомобиле сдвоенные колеса; для замера давления во внутренней шине часто приходится снимать наружное колесо.

В Киевской автоколонне работает установка для проверки давления воздуха в шине, основанная на величине деформации шины при вдавливании в ее боковину стержня с постоянным усилием. Суммарная жесткость накаченной шины, как уже отмечалось, зависит в основном от величины давления воздуха в ней и мало зависит от жесткой. характеристики каркаса самой шины. Поэтому даже при незначительном изменении давления воздуха в шине происходит заметное изменение общей ее жесткости.

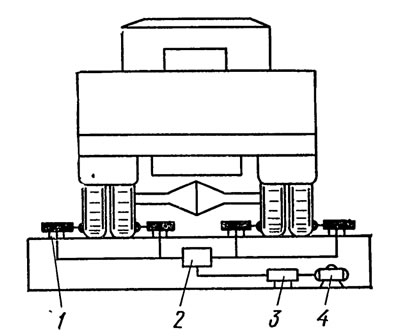

Приспособление (рис. 84) состоит из четырех силовых гидравлических цилиндров, расположенных на одной линии. Стабильность усилия в гидравлических цилиндрах обеспечивается контактным манометром. О величине давления воздуха судят по показаниям микроамперметров, связанных с определенными цилиндрами, на ’ шкалах которых отмечены «поля допусков».

Рис. 84. Приспособление для контроля давления воздуха в шинах: 1 — гидравлический цилиндр, 2 — распределительный кран, 3 — гидравлический насос, 4 — электродвигатель

Возможная ошибка при замере давления воздуха по суммарной жесткости каркаса (боковины) шины не превышает 5—6%.

Установка, описанная выше, имеет шесть (четыре) цилиндра для проверки давления воздуха одновременно в шинах всех колес или для раздельной проверки по осям.

Для замера давления воздуха в шинах без открытия вентиля используют установку (рис. 85), состоящую из двух подвижных площадок, датчика,- закрепленного под площадками, и измерительного блока. При наезде колеса на подвижные рлощадки последние, преодолевая сопротивление пружин, опускаются, передавая движение на соленоид датчика. Изменение напряжения фиксируется измерительным блоком установки.

Рис. 85. Приспособление для замера давления воздуха в шинах

Для обнаружения металлических предметов, попавших в шину, имеются приборы, основанные на появлении токов самоиндукции. Прибор в виде вилки по ширине шины имеет индукционную катушку. При наличии металлического предмета в проверяемом участке протектора шины (прибор перемещается по шине или шипа вращается в зоне прибора) увеличивается ток самоиндукции в магнитном поле катушки прибора. В момент обнаружения металлического предмета на приборе загорается сигнальная лампа.

Проверка состояния рамы автомобиля

Перекос рамы или несущего кузова приводит к неправильному качению колес и нарушению соосности агрегатов трансмиссии и ходовой части, что нарушает управляемость автомобилем и повышает затраты энергии на его движение, увеличивая износ шин.

Состояние рамы периодически проверяется внешним осмотром и проведением крепежных операций (подтягивание болтов и заклепочных соединений). В последнее время геометрические размеры рамы проверяют на стендах. Такая проверка особенно необходима при восстановлении рам и несущих кузовов после аварий и движения по бездорожью.

http://www.kmanual.net/note/diagnostics/behold/oborudovanie-dlya-diagnostiki-agregatov-transmissii-i-hodovoy-chasti