3. Оборудование и учебно-наглядные пособия

1. Стенды (двигатель, сцепление, коробка передач, планетарный редуктор, ведущий мост).

2. Методические указания к выполнению лабораторной работы.

4. Порядок выполнения работы

Изучить основные направления развития строительных машин из теоретической части.

Ознакомиться характеристиками приводов и силового оборудования, представленных на стендах.

Ознакомиться с параметрами трансмиссии и привести схемы передач, используемых в трансмиссии строительных машин.

На основе изучения механизмов дать обоснования о возможности использования их в конкретных машинах.

Отчет оформляется на отдельном листе с выполнением схемы механического или гидравлического привода, которые приведены в работе.

4. Контрольные вопросы

- Как определяют работоспособность ременных передач?

- Какие виды зубчатых колес используют в трансмиссии машины?

- Что такое планетарная передача и каковы ее преимущества?

- Чем отличается передаточное число от передаточного отношения ?

- Чем отличается гидромуфта от гидротрансформатора?

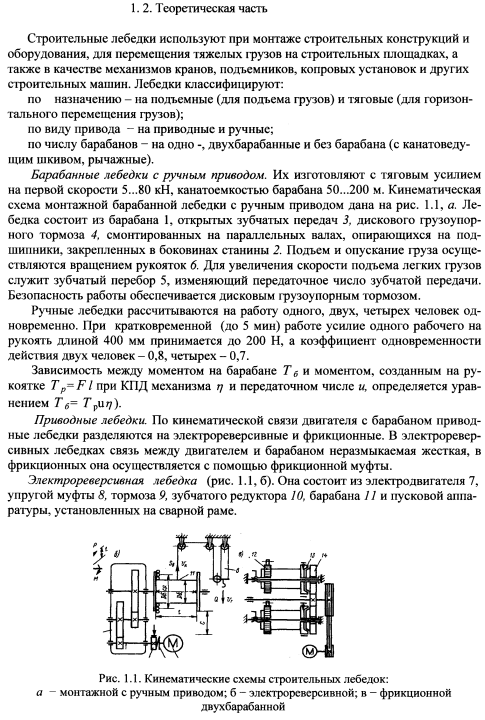

ПРАКТИЧЕСКАЯ РАБОТА № 2 «Изучение канатов грузозахватных устройств» 1. Цель работы 1. Изучить разновидности лебедок, используемые в строительных машинах. 2. Определить основные параметры грузоподъемной лебедки. 3. Указать область применения лебедок.

2. Оборудование и учебно-наглядные пособия

2. Оборудование и учебно-наглядные пособия

- Стенды грузоподъемной лебедки, колодочного барабанного тормоза

- Методические указания к выполнению лабораторной работы.

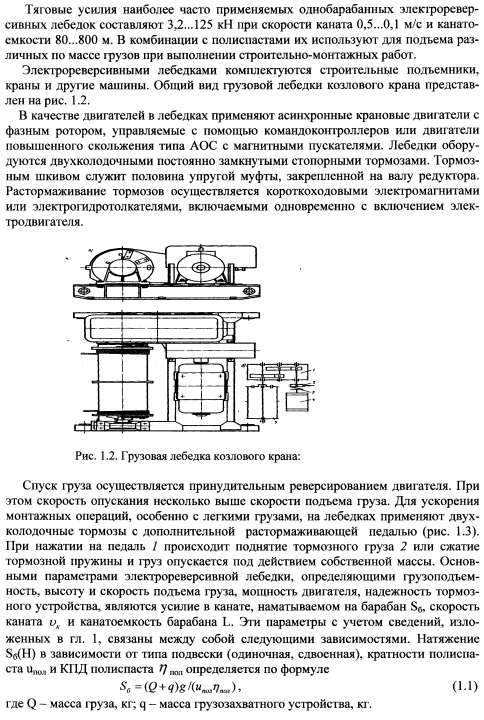

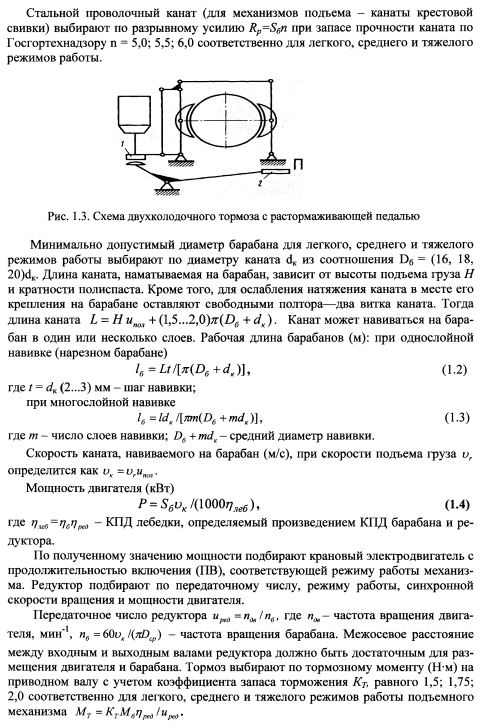

3. Порядок выполнения работы 4.1. Изучить теоретическую часть, принцип работы лебедки, как осуществляется торможение барабана в процессе работы и где устанавливается тормоз. 4.2. Определить по заданной скорости и высоты подъема — канатоемкость, мощность электродвигателя и по справочнику подобрать тормоз. Заключение На основе изучения грузоподъемной лебедки дается обоснование о возможности использования ее на других грузоподъемных машинах или кранах. Оформление отчета Отчет оформляется на отдельном листе с выполнением схемы грузоподъемной лебедки с тормозом и выполнением расчетов.

4. Контрольные вопросы

- Где используют строительные лебедки?

- Как определяют кратность полиспаста?

- Назначение храпового механизма?

- Что из себя представляет фрикционная двухбарабанная лебедка?

- Как определяют передаточное число редуктора лебедки?

- Влияет ли передаточное число на момент в барабане лебедки?

- Чем отличается грузовая лебедка козлового крана от строительного?

- Зависит ли усилие в канате от кратности полиспаста?

- От каких параметров зависит длина каната, наматываемая на барабан?

- Как определить рабочую длину барабана при однослойной навивке?

- Как определить рабочую длину барабана при многослойной навивке?

- Как определить скорость каната, навиваемого на барабан при заданной скорости подъема груза?

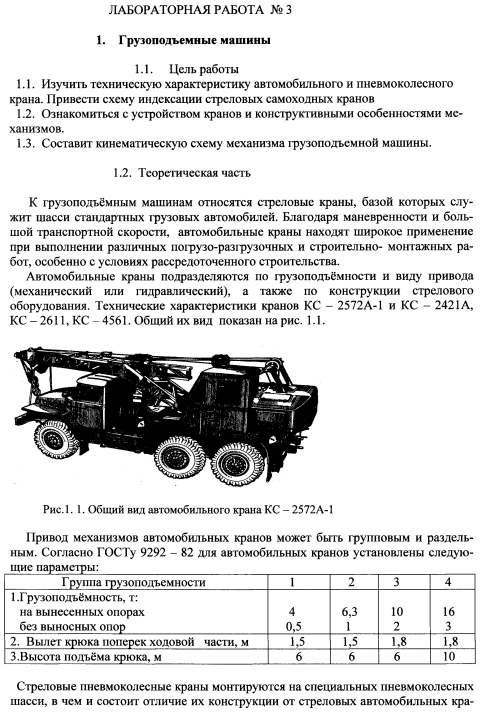

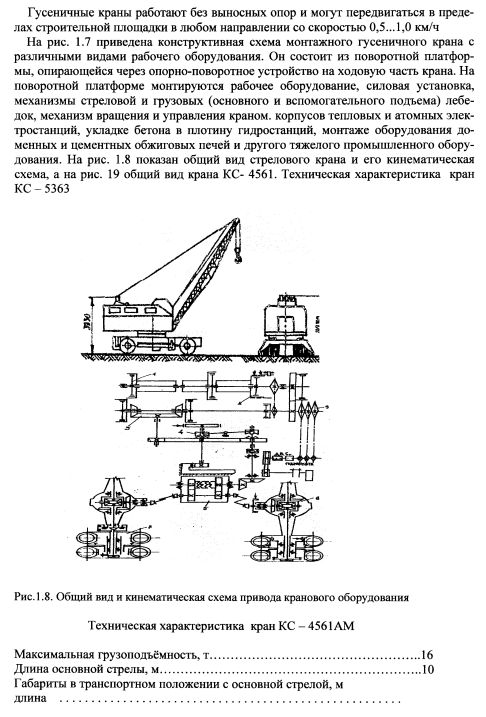

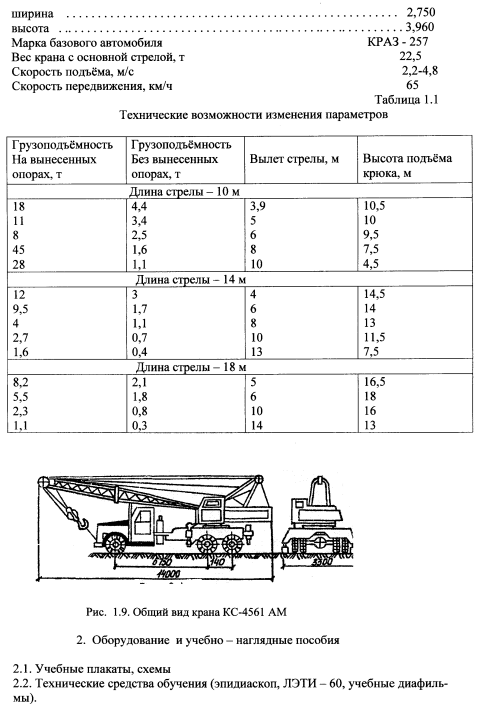

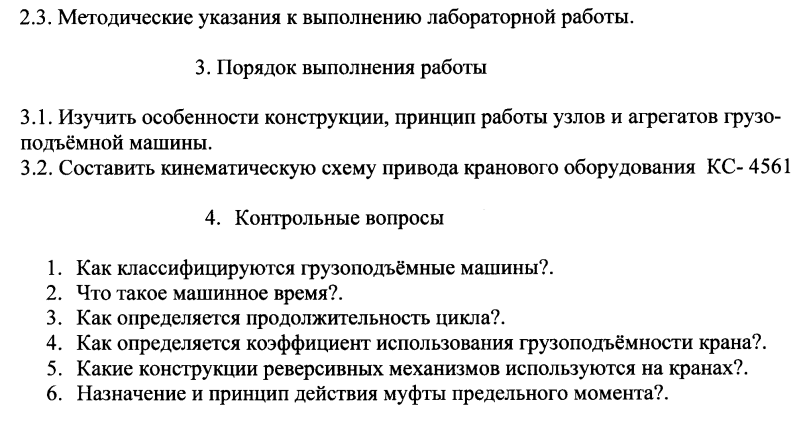

«Изучение устройства и работы стрелового самоходного крана в условиях работы на строительной площадке»

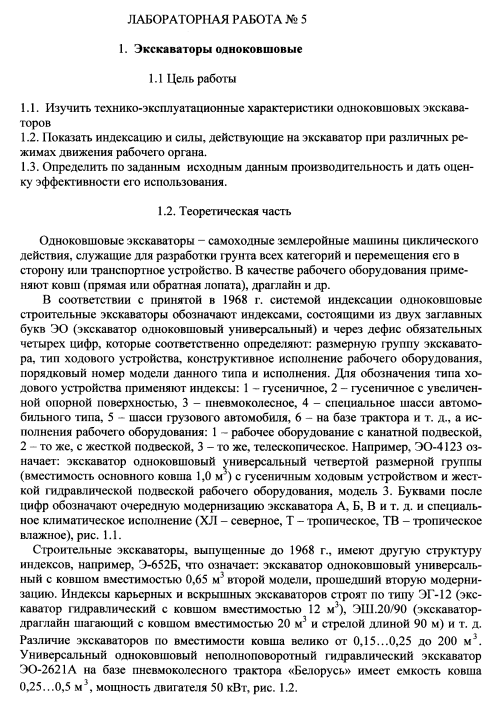

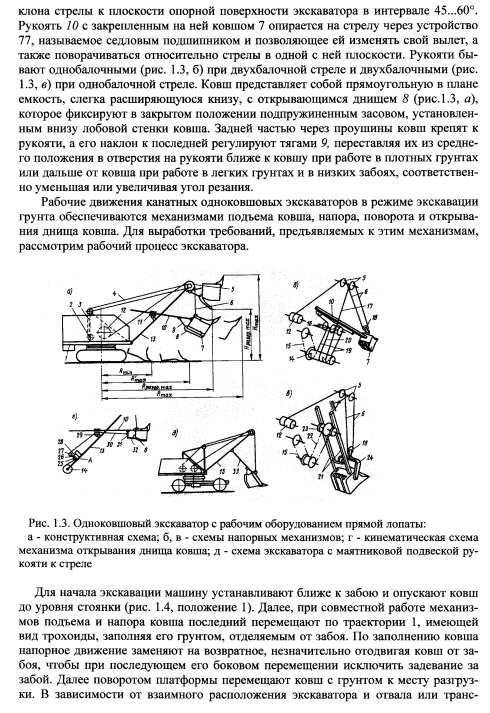

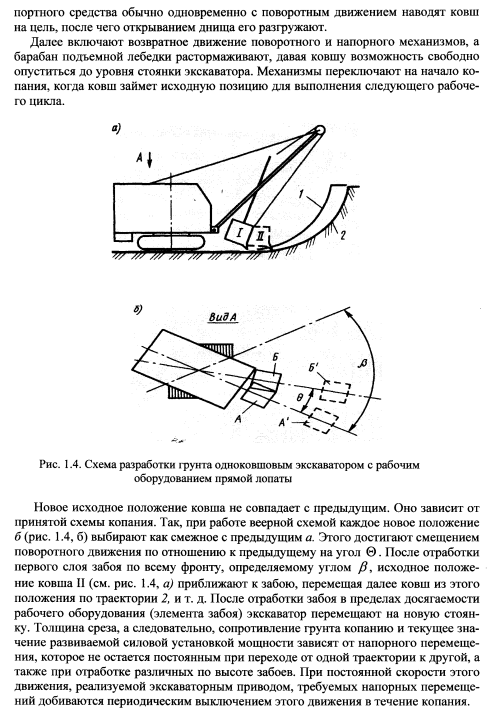

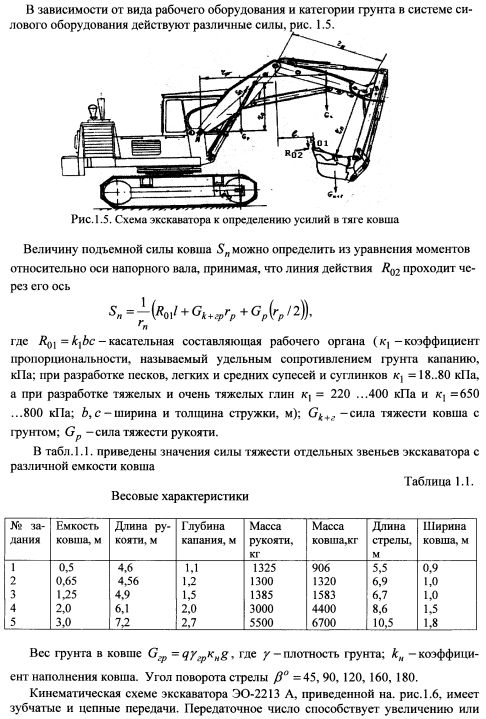

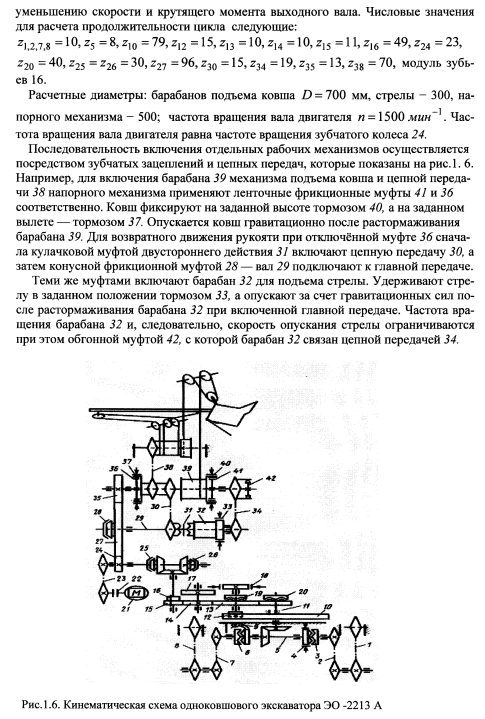

ПРАКТИЧЕСКАЯ РАБОТА № 4 «Изучение устройства одноковшового экскаватора».

ПРАКТИЧЕСКАЯ РАБОТА № 4 «Изучение устройства одноковшового экскаватора».

ПРАКТИЧЕСКАЯ РАБОТА № 5 «Изучение устройства копра с оборудованием для погружения свай» 1. Цель работы 1.1. Ознакомиться характеристиками копров и оборудования для погружения свай. 2. Теоретическая часть Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м длиной до 30 м, состоящие из звеньев длиной 3. 8 м, а также металлический шпунт специального корытного или Z-образного профиля длиной до 25 м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, экскаваторах и кранах, реже — на автомобильных (пневмоколесных) кранах. Для забивки свай и шпунта в воде используют плавучие копры. Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры — в гидротехническом и энергетическом строительстве. Главным параметром отечественных копров, входящих в их индекс, является максимальная длина погружаемых свай (до 8, 12, 16, 20 и 25 м). Так, например, индекс КН-12 расшифровывают как копер навесной для свай длиной до 12 м; КР-16 — копер рельсовый для свай длиной до 16 м и т.д. По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Универсальные копры обеспечивают полный поворот платформы с установленным на ней оборудованием, изменение вылета и наклон копровой стрелы для погружения наклонных свай. Полууниверсальные копры обеспечивают либо только поворот платформы для погружения вертикальных свай, либо наклон стрелы при работе с наклонными сваями. Простые копры, к которым относится обычно копровое оборудование, не имеют механизмов для поворотных (в плане) движений и наклона стрелы. Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника. Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальными. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили. Каждую модель навесного копра комплектуют свайными молотами соответствующих типоразмеров. Для начала работы на новой строительной площадке навесной копер подготавливают к функционированию в соответствии с инструкцией по эксплуатации, затем с помощью автомобильного крана навешивают на стрелу в ее нижней части свайный молот и закрепляют на нем канат копрового агрегата. Копры на тракторной базе применяют для работы со сваями длиной от 8 до 12 м при их линейном или кустовом расположении. Копровую стрелу 2 обычно навешивают на базовый трактор 3 в его задней части (рис. 1, а). Ее наклон в продольной вертикальной плоскости на угол от 10 до 33° и в поперечной плоскости на угол до 7° обеспечивается гидравлическими цилиндрами. Для подвески сваепогружателя (свайного молота) 7 с наголовником, подтаскивания и установки сваи в исходное для погружения положение используют канатно-блочные системы с гидравлическим приводом. Управляют копровым оборудованием с рабочей площадки с правой стороны по ходу трактора. Для подготовки к перебазированию копра с него снимают свайный молот, а верхнюю секцию стрелы, соединенную с нижней секцией шарнирно, укладывают на подставку (рис. 21.3, б). На небольшие расстояния копер перемещают собственным ходом, а на дальние перевозят на трейлере.

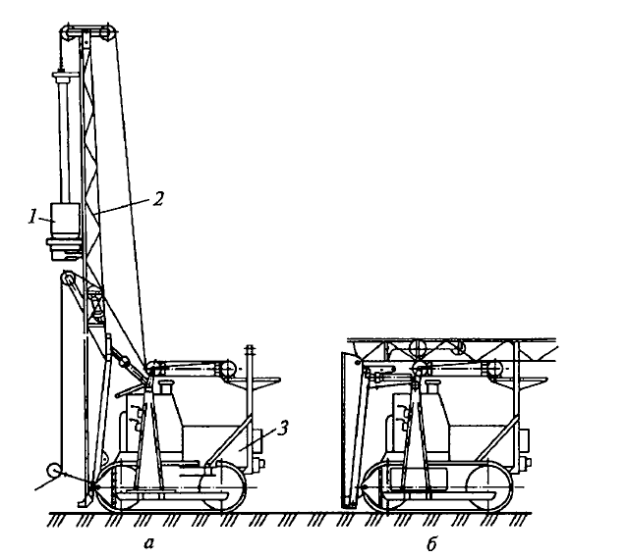

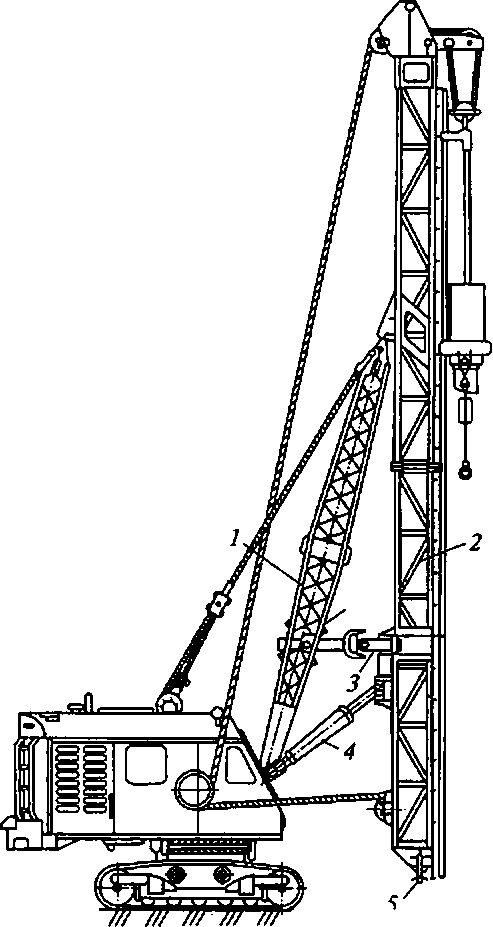

ПРАКТИЧЕСКАЯ РАБОТА № 5 «Изучение устройства копра с оборудованием для погружения свай» 1. Цель работы 1.1. Ознакомиться характеристиками копров и оборудования для погружения свай. 2. Теоретическая часть Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5 м длиной до 30 м, состоящие из звеньев длиной 3. 8 м, а также металлический шпунт специального корытного или Z-образного профиля длиной до 25 м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, экскаваторах и кранах, реже — на автомобильных (пневмоколесных) кранах. Для забивки свай и шпунта в воде используют плавучие копры. Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры — в гидротехническом и энергетическом строительстве. Главным параметром отечественных копров, входящих в их индекс, является максимальная длина погружаемых свай (до 8, 12, 16, 20 и 25 м). Так, например, индекс КН-12 расшифровывают как копер навесной для свай длиной до 12 м; КР-16 — копер рельсовый для свай длиной до 16 м и т.д. По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Универсальные копры обеспечивают полный поворот платформы с установленным на ней оборудованием, изменение вылета и наклон копровой стрелы для погружения наклонных свай. Полууниверсальные копры обеспечивают либо только поворот платформы для погружения вертикальных свай, либо наклон стрелы при работе с наклонными сваями. Простые копры, к которым относится обычно копровое оборудование, не имеют механизмов для поворотных (в плане) движений и наклона стрелы. Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника. Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальными. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили. Каждую модель навесного копра комплектуют свайными молотами соответствующих типоразмеров. Для начала работы на новой строительной площадке навесной копер подготавливают к функционированию в соответствии с инструкцией по эксплуатации, затем с помощью автомобильного крана навешивают на стрелу в ее нижней части свайный молот и закрепляют на нем канат копрового агрегата. Копры на тракторной базе применяют для работы со сваями длиной от 8 до 12 м при их линейном или кустовом расположении. Копровую стрелу 2 обычно навешивают на базовый трактор 3 в его задней части (рис. 1, а). Ее наклон в продольной вертикальной плоскости на угол от 10 до 33° и в поперечной плоскости на угол до 7° обеспечивается гидравлическими цилиндрами. Для подвески сваепогружателя (свайного молота) 7 с наголовником, подтаскивания и установки сваи в исходное для погружения положение используют канатно-блочные системы с гидравлическим приводом. Управляют копровым оборудованием с рабочей площадки с правой стороны по ходу трактора. Для подготовки к перебазированию копра с него снимают свайный молот, а верхнюю секцию стрелы, соединенную с нижней секцией шарнирно, укладывают на подставку (рис. 21.3, б). На небольшие расстояния копер перемещают собственным ходом, а на дальние перевозят на трейлере.

Рис. 1. Копер на базе гусеничного трактора с задней навеской копрового оборудования: а — рабочее положение; б — транспортное положение Рис. 1. Копер на базе гусеничного трактора с задней навеской копрового оборудования: а — рабочее положение; б — транспортное положение |

Рисунок 2. Копёр на базе гусеничного трактора Рисунок 2. Копёр на базе гусеничного трактора |

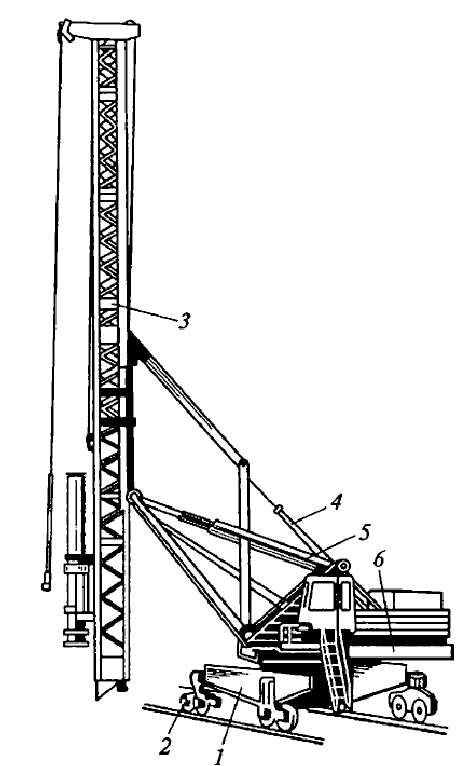

Копры на тракторной базе изготавливают также с боковой навеской копрового оборудования (рис. 2) — обычно с левой стороны по ходу трактора. С правой же стороны располагают гидравлические цилиндры с полиспастами для подъема молота, сваи и противовеса. Управляют копровым оборудованием как из кабины машиниста, так и с выносного пульта. Последовательность забивки свай определяют так, чтобы суммарное время переездов копра от сваи к свае было минимальным. Наибольший эффект по этому условию достигается при линейной забивке свай, когда машина движется по оси свайного ряда. Для повышения продольной устойчивости копра при его передвижении свайный молот опускают на стреле в его нижнее положение, а стрелу (при ее заднем расположении) несколько наклоняют по ходу трактора вперед. В случае работы в котловане перед въездом и выездом из него копер переводят в транспортное положение (см. выше). Выезжают из котлована задним ходом. Копры на базе канатных экскаваторов (рис. 3) применяют преимущественно для забивки свай длиной до 16 м в котлованах и траншеях, располагая их на бровках выемок. Копровую стрелу 2 соединяют с головой экскаваторной стрелы 1 универсальным шарниром, позволяющим стреле наклоняться в любом направлении (до 20-35° продольно и до 1,5-5° в поперечном направлении) и поворачиваться относительно вертикальной оси. В системе наведения используют гидравлический привод с раздельным управлением каждым из двух нижних гидроцилиндров и гидроцилиндра 3 привода механизма поворота стрелы относительно собственной продольной оси. В рабочем положении копровая стрела опирается на грунтовое основание через гидравлический домкрат или выдвижную телескопическую пяту 5. Управляют копровым оборудованием из кабины машиниста. За счет поворота платформы базового экскаватора рассматриваемые копры имеют обширную рабочую зону, благодаря чему они могут погружать несколько свай с одной рабочей позиции. По сравнению с тракторными копрами, перемещающимися на новую позицию после погружения каждой сваи, экскаваторные копры затрачивают меньше времени на выполнение операций рабочего цикла и поэтому обеспечивают более высокую производительность при прочих равных условиях. Наиболее эффективно использование экскаваторных копров при кустовом расположении свай. Копры на экскаваторной базе при работе в однородных грунтах средней плотности и проходимости могут погружать за смену до 25. 30 свай длиной 8 м, до 15. 20 свай длиной 12 м и до 8. 12 свай длиной 16 м.

Рисунок 3. Копёр на базе канатного экскаватора Рисунок 3. Копёр на базе канатного экскаватора |

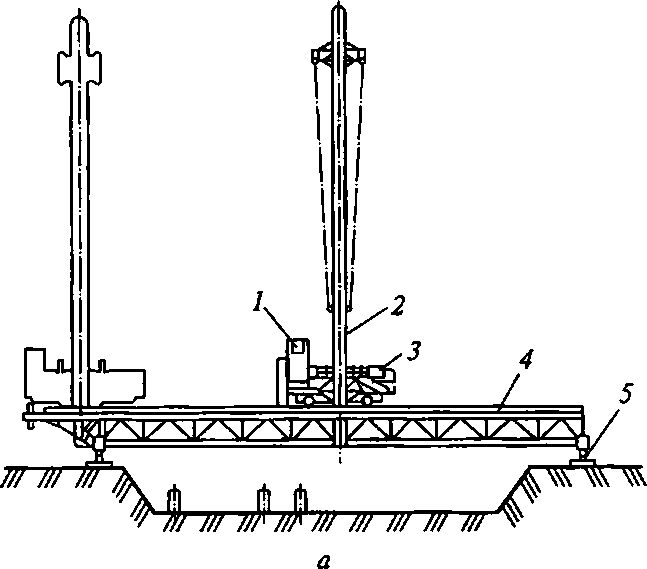

Рис. 4. Универсальный копер на рельсовом ходу Рис. 4. Универсальный копер на рельсовом ходу |

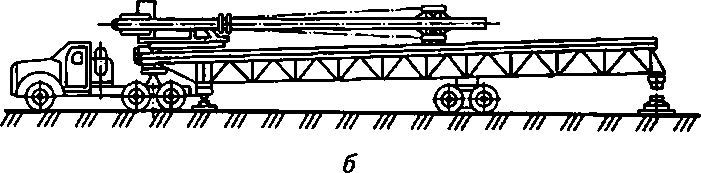

Копры на автомобильной базе применяют преимущественно на рассредоточенных свайных работах малых объемов в радиусе до 200 км, в частности, в строительстве технологических трасс, в трубопроводном и сельскохозяйственном строительстве при длине свай до 8 м. Автомобильными копрами погружают также пробные сваи при инженерно- геологических изысканиях, контрольных исследованиях, привязке и корректировке проектов свайных фундаментов. Конструктивно копровое оборудование сходно с таковым для навески на гусеничные тракторы. В случае межобъектных переездов копровое оборудование укладывают в транспортное положение в течение 10 — 15 мин без разборки, снятия молота и применения грузоподъемных средств. Средняя эксплуатационная производительность автомобильных копров при работе со сваями длиной 6 — 8 м в грунтах средней плотности и проходимости составляет 18 — 22 сваи в смену. Рельсоколесный копер (рис. 4) состоит из нижней рамы 1 с ходовыми тележками 2, поворотной платформы 6, опирающейся на нижнюю раму через опорно-поворотное устройство, с расположенными на ней силовой установкой (обычно электрической), механизмами (в том числе одной или двумя лебедками для подъема и установки в рабочее положение сваи и погружателя), органами управления, кабиной и противовесом, мачты 3 и механизмов 4 и 5 для изменения ориентации мачты относительно платформы. В зависимости от принятой технологии работ копер комплектуют свайным молотом, вибропогружателем или вибромолотом. Если размеры и конфигурация свайного поля таковы, что с одной установки рельсового пути нельзя погрузить в грунт все сваи, то для работы используют несколько копров, работающих каждый на своем рельсовом пути, или перекладывают рельсовый путь после выполнения работ с прежней его установки. После перемещения копра его надежно стопорят стояночными тормозами или другими устройствами. Для районов массового жилищного и промышленного строительства, а также при возведении зданий и сооружений на слабых и водонасыщенных грунтах или при наличии в строящемся здании значительного технического подполья наиболее рационально применять копры мостового типа — КМ (рис. 5 а), называемые также мостовыми копровыми установками, состоящими из самоходного моста 4, передвигающегося по рельсам 5, уложенным вдоль свайного поля (обычно на бровках котлована), и тележки 3 с копровым оборудованием 2 или рельсового копра, перемещающихся по мосту поперек свайного поля. Все механизмы копровой установки приводятся в движение электродвигателями с гидравлическими автоматизированными (координатно-шаговыми) или неавтоматизированными системами наведения. В случае автоматического наведения сваи на точку погружения установки обеспечены программным или полуавтоматическим управлением с использованием следящих устройств, устанавливаемых на механизмах передвижения моста и копрового оборудования. Управляют координатно-шаговым устройством из кабины 1 с кнопочного пульта или системы кнопочного набора кодовых знаков телефонного типа. Известны также мостовые копровые установки на рельсовом или гусеничном ходу, не имеющие систем наведения свай. Перевозят мостовые копры седельным автомобилем-тягачом с использованием прицепа-роспуска (рис. 5, б, который подводят под мост после его вывешивания. Копровую стрелу переводят в транспортное положение с помощью гидравлического механизма складывания. Продолжительность операций по переводу мостового копра в транспортное положение и обратно составляет 3 — 4 ч без применения дополнительных грузоподъемных средств.

|

|

Рис. 5. Копер мостового типа (а) и его перевозка в транспортном положении (б) Для работы со сваями длиной 3 — 12 м отечественная промышленность выпускает также копровое оборудование, навешиваемое на базовые машины (тракторы, автомобильные краны, одноковшовые экскаваторы). Копровое оборудование автономно по энергоснабжению, маневренно на строительной площадке, надежно в эксплуатации. Его недостатком являются повышенные затраты времени на маневровые движения для установки сваи в заданную точку свайного поля. Навесное копровое оборудование на базе автомобильных кранов применяют при малых рассредоточенных объемах свайных работ и необходимости быстрого перебазирования (пробные сваи при инженерно-геологических исследованиях, строительство линий электропередачи, трубопроводов большой протяженности и т.п.). Сменную техническую производительность копров, определяемую числом погруженных за смену свай, рассчитывают ориентировочно по формуле П = Тс/Тц Тс— продолжительность смены, ч; Тц— продолжительность рабочего цикла при погружении одной сваи, ч включающая продолжительность собственно погружения и продолжительность вспомогательных операций (переезд машины на новую позицию, подтаскивание, подъем, ориентирование сваи и др. операции). Продолжительность операций определяют хронометрированием, а среднюю продолжительность вспомогательных операций ориентировочно принимают от 43 — 63 % рабочего цикла для копров первой размерной группы (для свай длиной до 8 м) до 77 — 83 % — для копров шестой размерной группы (для свай длиной до 25 м).

https://studfile.net/preview/6302500/page:2/